Görüntüleme sayısı:0 Yazar:Mark Gönderildi: 2025-12-16 Kaynak:Bu site

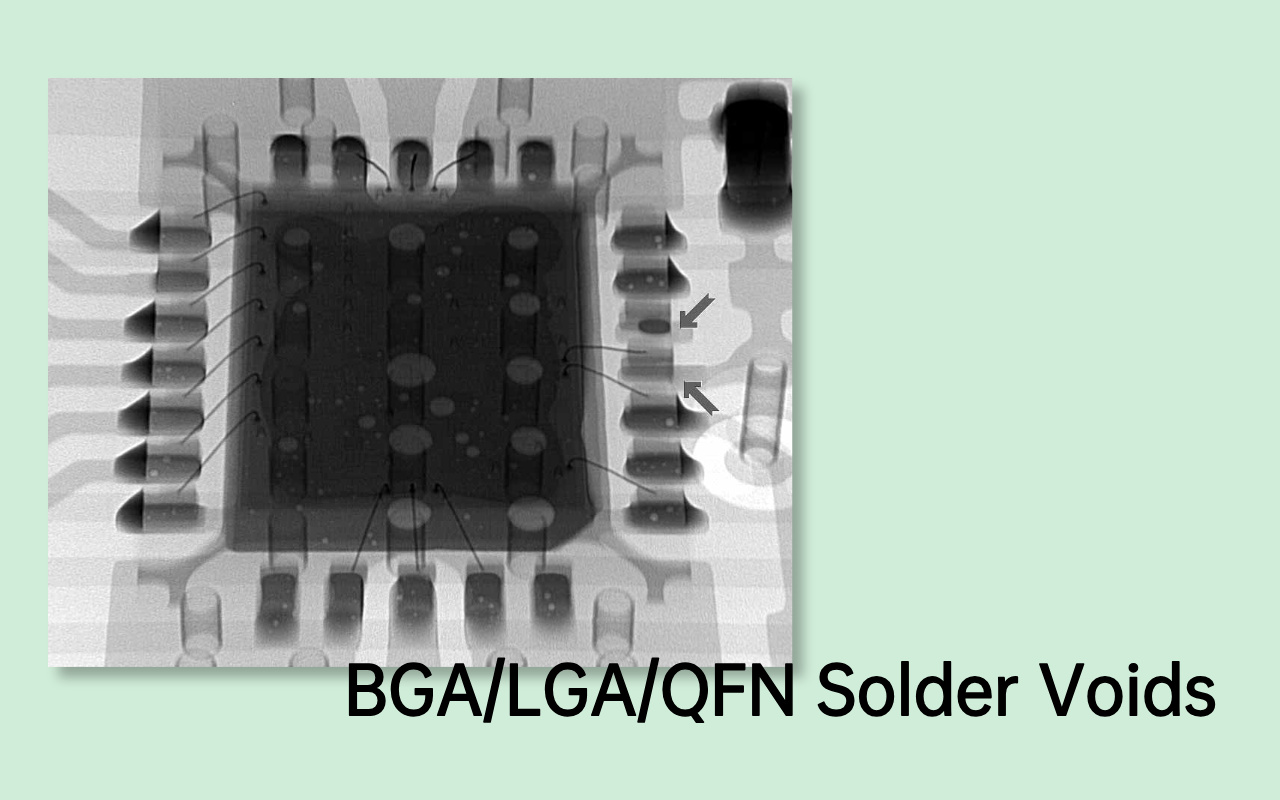

Modern PCBA tasarımları, lehim bağlantılarının tamamen cihaz gövdesinin altına gizlendiği BGA, QFN ve LGA paketleri gibi alttan sonlandırılmış bileşenleri giderek daha fazla içeriyor. Bu gizli bağlantılar önemli bir güvenilirlik riski oluşturur çünkü geleneksel optik inceleme yöntemleri pakete nüfuz edemez.

PCBA için X-ışını denetimi bu durumlarda önemli hale gelir, çünkü AOI'nin göremediği dahili lehim yapılarını ortaya çıkarır. X-ışını doğrulaması olmadan levhalar son testi geçebilir ancak boşluklar, ıslanmama veya hiçbir zaman tespit edilmeyen köprülenme nedeniyle sahada zamanından önce başarısız olabilir.

Bu değişim AOI'yi yüksek güvenilirlikli uygulamalar için tek başına yetersiz hale getirdi ve üreticileri her iki teknolojiyi birleştiren katmanlı denetim stratejileri benimsemeye zorladı.

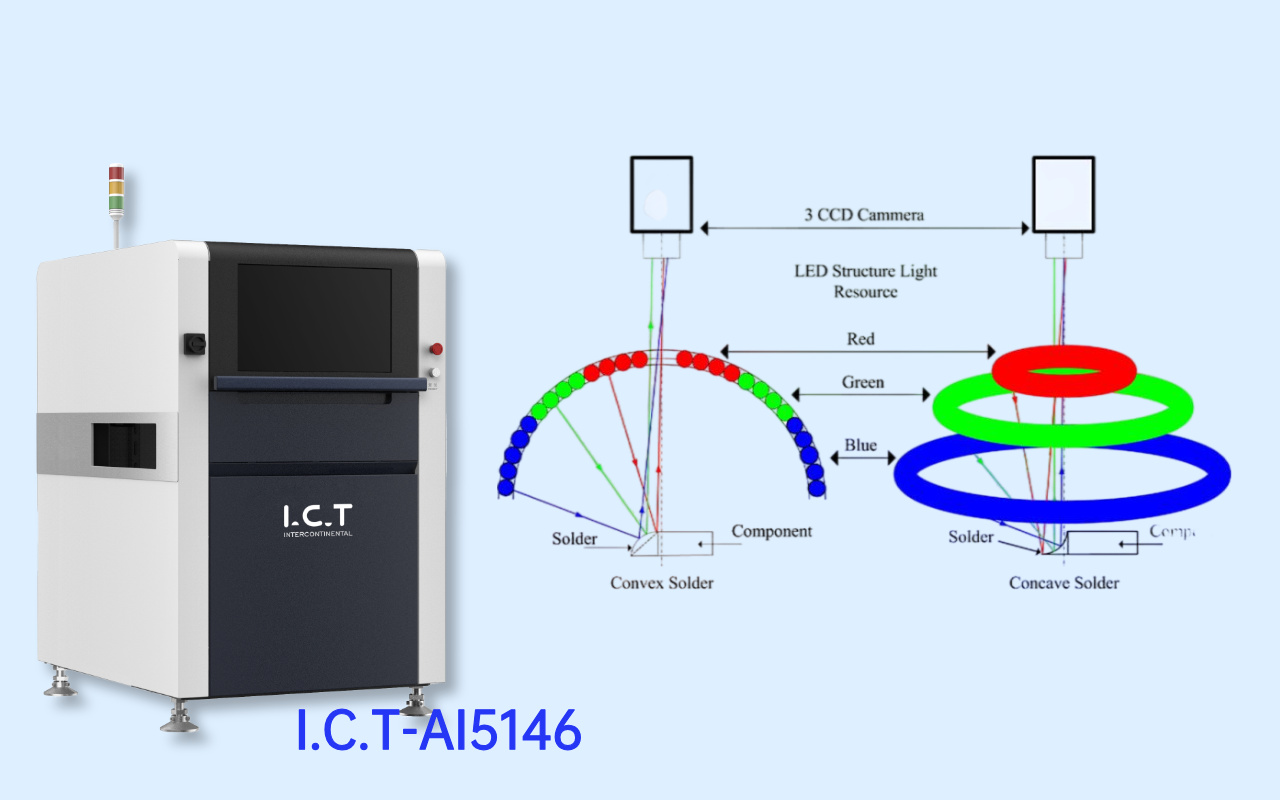

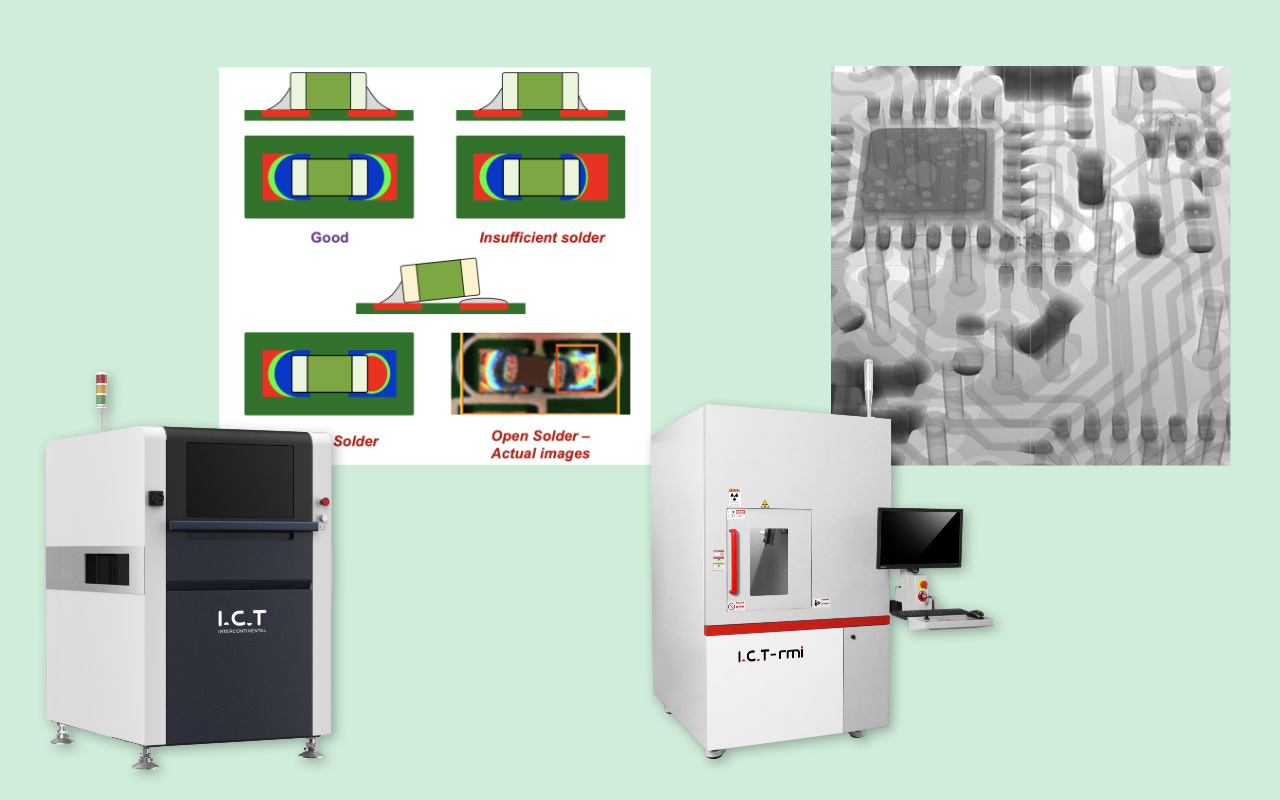

AOI sistemleri genellikle yüksek hacimli SMT hatlarında yeniden akışlı lehimlemeden hemen sonra konumlandırılır. Pano yüzeyinin ayrıntılı görüntülerini saniyeler içinde yakalamak için yüksek çözünürlüklü kameralar ve çok açılı LED ışık kaynakları kullanıyorlar.

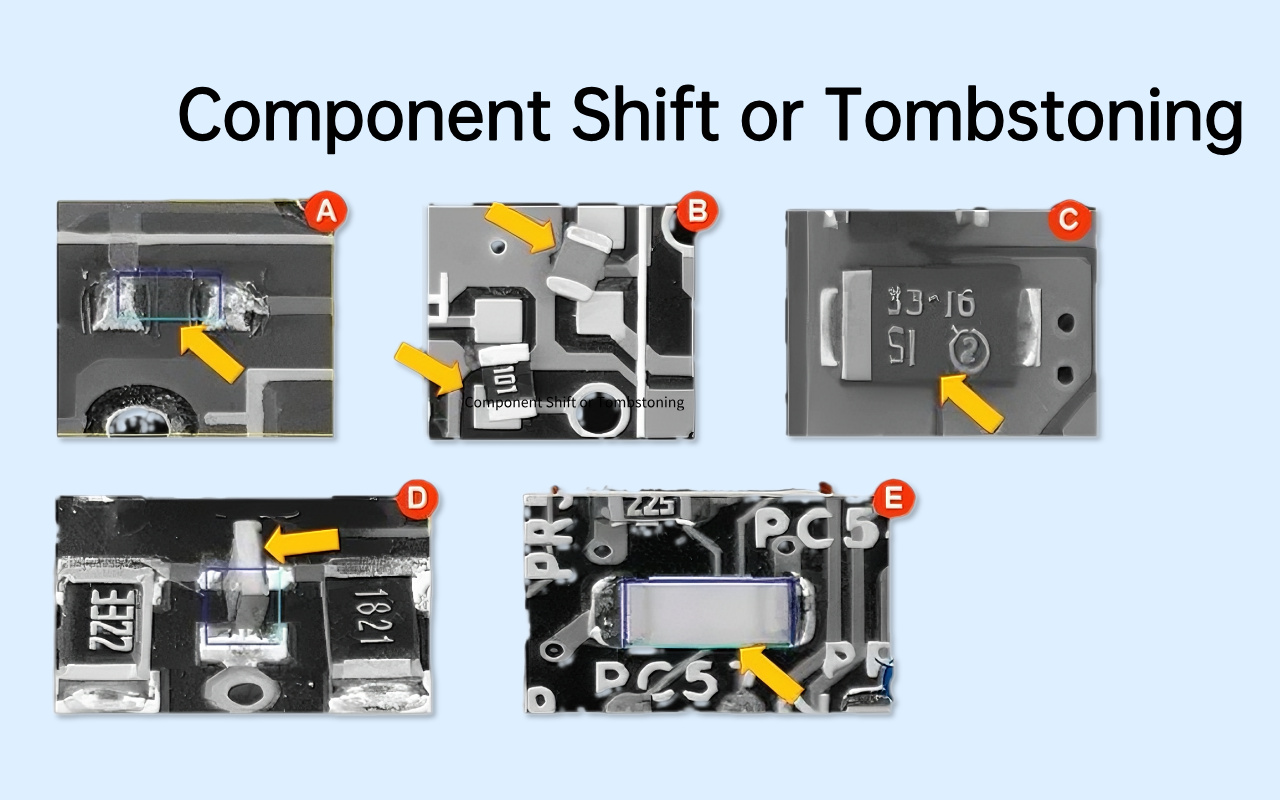

Yazılım daha sonra bu görüntüleri altın bir referans kartıyla veya programlanmış parametrelerle karşılaştırarak görünür kusurları işaretler. Yaygın tespitler arasında bileşen yanlış hizalaması, mezar taşı oluşumu, açıkta kalan bağlantı noktalarında yetersiz veya fazla lehim ve eksik parçalar yer alır. AOI hat hızında hat içi çalıştığından, üretimi yavaşlatmadan %100 denetime olanak sağlar.

Örneğin, I.C.T-AI5146 gibi sistemler , yüzey özelliklerinde mikron altı çözünürlüğü korurken panoları saniyede 100 cm²'yi aşan hızlarda işleyebilir. Bu, hızlı geri bildirim ve bariz sorunların anında yeniden çalışılması için AOI'yı vazgeçilmez kılmaktadır.

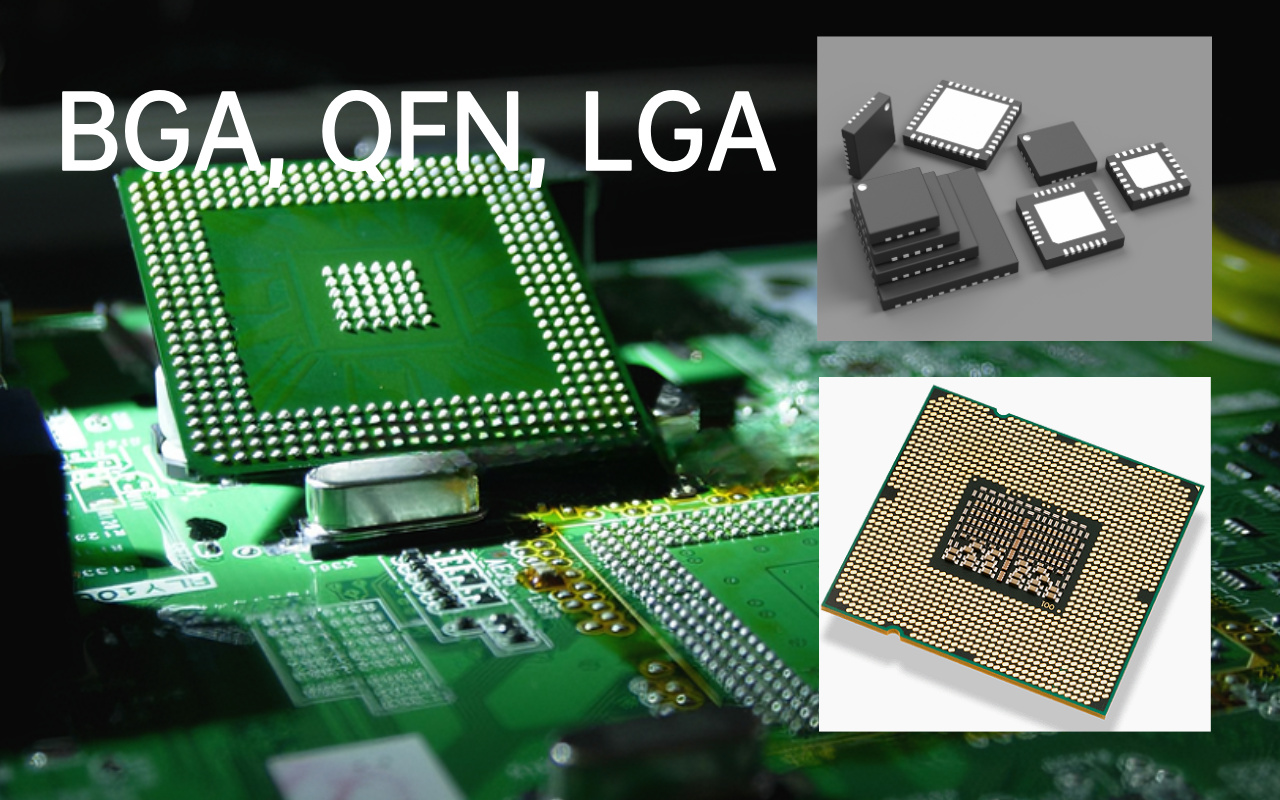

Kurşunlu bileşenlerden alan dizili paketlere geçiş 2010 yılı civarında hızlanmaya başladı ve şu anda yüksek yoğunluklu tasarımlara hakim durumda. BGA paketleri tek başına tüketici elektroniğindeki mantıksal cihazların %60'ından fazlasını ve otomotiv modüllerinde neredeyse %90'ını oluşturur.

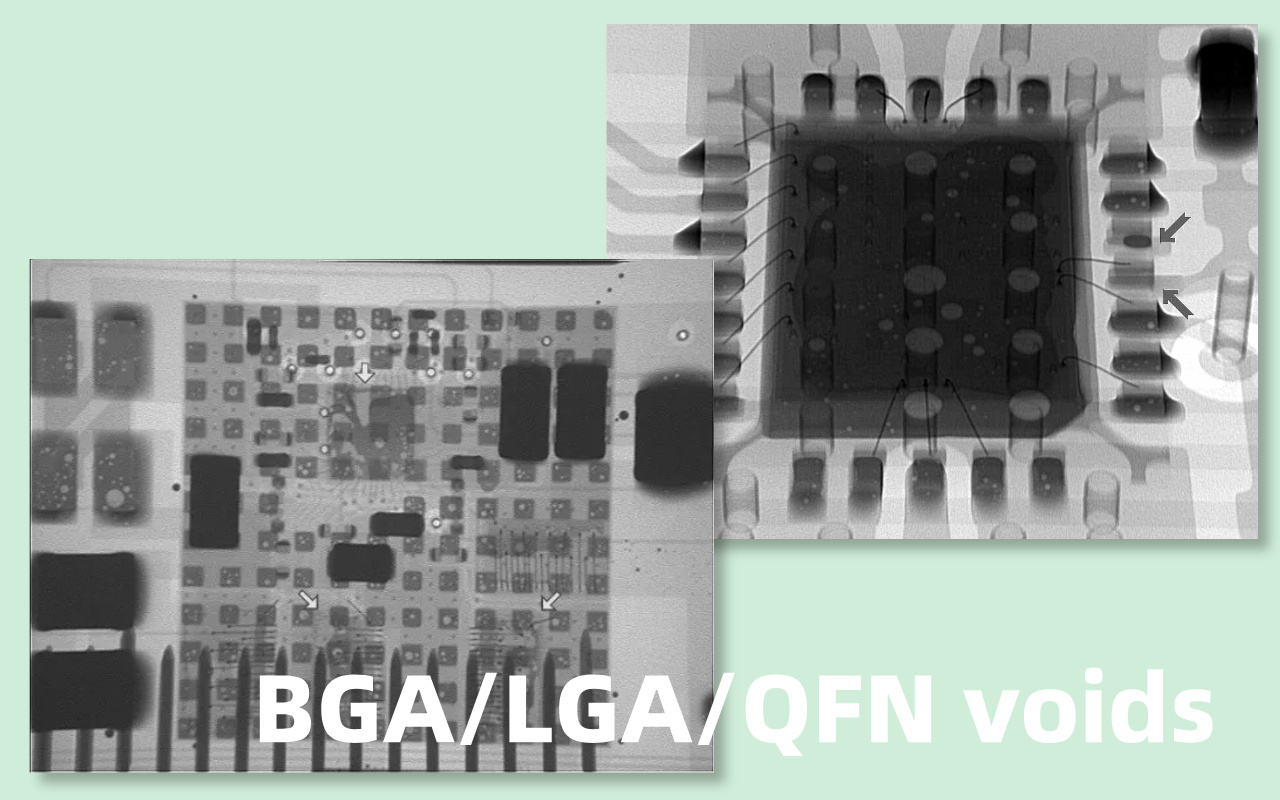

Bu paketlerde tüm elektrik bağlantıları, bileşen gövdesinin altında bir dizi lehim topları veya toprakları aracılığıyla oluşturulur. Yeniden akıtıldığında bu bağlantılar, dış fileto veya görünür menisküs olmaksızın ambalajın kendisi tarafından tamamen kapatılır.

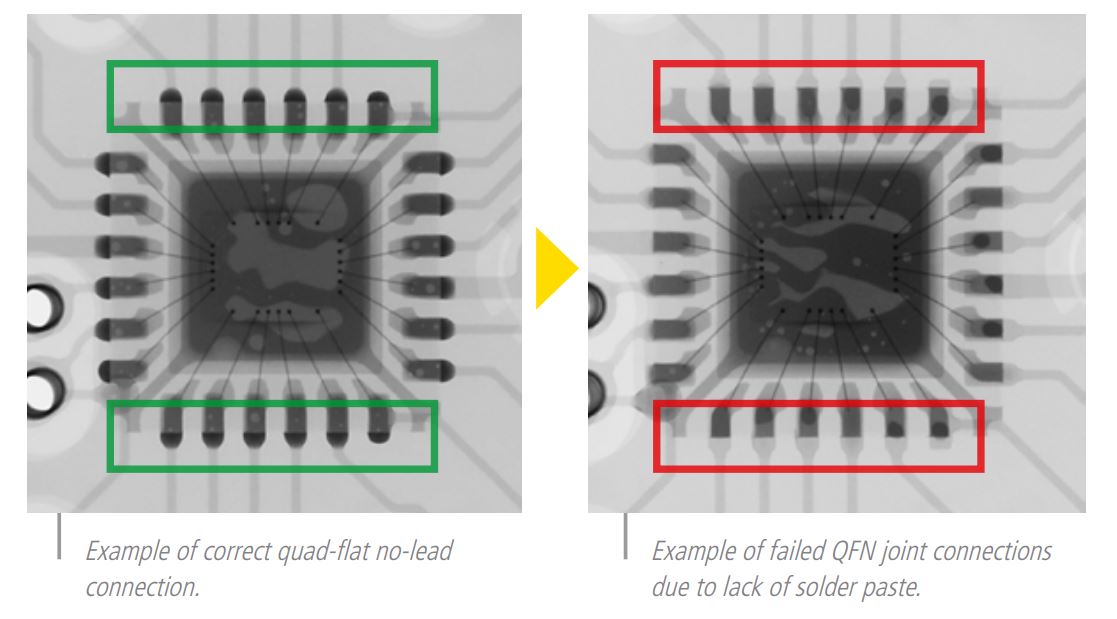

QFN ve LGA cihazları, potansiyel kısa devreleri veya yetersiz lehimi gizleyen büyük merkezi termal pedler nedeniyle benzer zorluklarla karşılaşıyor. Levha yoğunlukları arttıkça ve bileşen aralıkları 0,4 mm'nin altına düştükçe gizli bağlantıların oranı da artmaya devam ediyor.

Bu mimari değişim, kritik bağlantıların giderek artan bir yüzdesinin, çözünürlük veya aydınlatma açısından bağımsız olarak herhangi bir optik sistem tarafından görülemeyeceği anlamına geliyor.

Pek çok fabrika, AOI ilk geçiş veriminin %99'un üzerinde olduğunu bildiriyor ve bu durum süreç mühendisleri arasında yanlış bir güvenlik duygusu yaratıyor. Sistem yalnızca görebildiklerini işaretler, böylece mükemmel yüzey görünümüne sahip panolar rutin olarak denetimden geçer.

Ancak %25'i aşan boşluklar veya baş-yastık ayrılması gibi iç kusurlar tespit edilememektedir. Otomotiv tedarikçilerinden alınan saha verileri, arıza bulunmayan iadelerin %40'a kadarının, AOI'nın tamamen gözden kaçırdığı gizli lehim sorunlarına dayandığını gösteriyor.

Gerçek dünya kullanımında termal döngü, titreşim ve güç döngüsü, sonuçta bu gizli kusurları aralıklı açılma veya artan direnç olarak ortaya çıkarır. Bu nedenle yüksek AOI geçiş hızları, bağlantı bütünlüğünü değil, yüzey kalitesini yansıtır.

Nihai sürüm için yalnızca AOI'ya güvenmenin, ppm düzeyindeki saha arızalarının kabul edilemez olduğu uygulamalar için giderek yetersiz olduğu kabul edilmektedir.

IPC ve iNEMI'nin endüstri çalışmaları, gizli lehim kusurlarını sürekli olarak modern elektronikteki saha arızalarının ilk üç temel nedeni arasında sıralamaktadır. BGA eklemlerindeki boşluklar termal yayılımı azaltır ve sıcaklık döngüsü altında çatlakları başlatan stres yoğunlaştırıcıları oluşturur.

Yeniden akış sırasında bileşen veya panelin bükülmesinden kaynaklanan kafa içi yastık kusurları, aylar sonra ayrılan mekanik olarak zayıf arayüzlere neden olur. QFN termal pedlerinin altındaki yetersiz doldurulmuş köprüler , AOI'nin asla görmediği ani veya gecikmeli kısa devrelere neden olur.

Otomotiv ( gibi güvenilirliğin yüksek olduğu sektörlerde AEC-Q100 ) ve tıbbi cihazlar , bu görünmez kusurlar garanti taleplerinde baskındır. Tek bir saha arızasının maliyeti genellikle geri çağırma ve itibar kaybı açısından binlerce doları aşıyor.

Bileşen karmaşıklığı arttıkça, yapısal olarak gizlenen kusurların yüzdesi de artmaya devam ediyor, bu da tamamlayıcı X-ışını muayenesini bir lüksten ziyade pratik bir gereklilik haline getiriyor.

AOI sistemleri, programlanabilir LED halkalardan birden fazla açı ve renkte yayılan görünür spektrumlu ışığa dayanır. Kameralar, parlaklığa, renk oranlarına ve gölge modellerine dayalı olarak 2D veya sözde 3D görüntüler oluşturmak için yansıyan ışığı yakalar.

Kırmızı/mavi aydınlatma, lehimin bakırdan ayırt edilmesine yardımcı olurken, düşük açılı aydınlatma, gölge uzunluğu boyunca yükseklik değişikliklerini ortaya çıkarır. Gelişmiş 3D AOI, gerçek topoğrafyayı mikron doğruluğunda ölçmek için lazer üçgenleme veya faz kaydırma projektörleri ekler.

Yazılım bu görüntüleri, binlerce iyi/kötü örnek üzerinde eğitilmiş kenar algılama, desen eşleştirme ve makine öğrenme algoritmalarını kullanarak işler. Örneğin, I.C.T-AI5146 çoğu yüzey özelliğindeki ölü açıları ortadan kaldırmak için sekiz yönlü projeksiyon kullanır.

Bu optik yaklaşım, ışığa maruz kalan her şey için olağanüstü hız ve çözünürlük sağlar.

Tanım gereği, AOI yalnızca ışığı kamera sensörüne geri yansıtan özellikleri analiz edebilir. Opak bir bariyerle engellenen herhangi bir bağlantı veya yapı, aydınlatmanın karmaşıklığına bakılmaksızın görünmez kalır. Altta sonlandırılmış bileşenler, ışığın gerçek lehim arayüzüne ulaşmasını önleyen fiziksel bariyerler oluşturur.

Gelişmiş 3D AOI bile yalnızca üst silueti ve mevcut olduğunda yan şeritleri ölçer ve dış şekilden iç kalite sonucunu çıkarır. Lehimin gizli yastığı uygun şekilde ıslatıp ıslatmadığını veya bağlantı hacminde boşlukların olup olmadığını doğrulayamaz.

Temel sınırlama fiziktir: görünür ışık dalga boyları (400-700 nm) metal veya silikon paketlere nüfuz edemez. Bu nedenle, AOI geleneksel martı kanadı veya açık delik bağlantıları için mükemmel kapsama alanı sağlar, ancak alan dizisi bağlantılarında sıfır doğrudan görünürlük sağlar.

Işık fotonları, lehim veya silikon kalıplar gibi yoğun malzemelerle temas ettiğinde hemen emilir veya saçılır. Bu, BGA gövdelerin, QFN termal pedlerin veya çok katmanlı PCB iç düzlemlerin altındaki herhangi bir görünümü engeller. Namlular, gömülü dirençler ve bastırarak takılan konektörler aracılığıyla aynı şekilde erişilemez.

Yan aydınlatma gölgeler oluştursa bile, bunlar iç ıslanma veya boşluk oluşumu hakkında güvenilir veri sağlamaz. Üreticiler bazen aynalarla açılı görüntülemeyi denese de fiziksel ambalaj yüksekliği hâlâ kritik alanları engelliyor. IPC-A-610 gibi standartlar, optik incelemenin gizli lehim bağlantılarını doğrulayamayacağını açıkça belirtmektedir.

Sonuç olarak, tüm kusur kategorileri (boşluklar, ıslanmama, bileşenlerin altında köprü oluşturma) AOI sistem maliyeti veya üretimi ne olursa olsun tespitten tamamen kaçınır.

Parlak lehim yüzeyleri, yetersiz dolguları maskeleyebilen veya açıya bağlı olarak fazla lehim olarak görünebilen aynasal yansımalar oluşturur. Uzun bileşenler, komşu bağlantı noktalarını gizleyen gölgeler oluşturarak algoritmayı kısmi verilere dayanarak tahmin yapmaya zorlar.

Oksitlenmiş veya kirlenmiş pedler renk tepkisini değiştirerek kabul edilebilir bağlantı noktalarında hatalı reddetmeleri tetikler. Bileşen işaretleri veya serigrafi bazen monokrom görüntülerdeki lehim köprülerini taklit eder. Çarpık panolar, panel boyunca etkili aydınlatma açılarını değiştirerek sistematik hatalara neden olur.

I.C.T-AI5146 gibi son teknoloji ürünü sistemler bile kaçış oranlarını ve yanlış çağrıları en aza indirmek için dikkatli programlama ve sık sık altın kart güncellemeleri gerektirir. Bu doğal optik zorluklar, temel kör noktaları birleştirerek AOI'yı modern gizli bağlantı düzenekleri için tek başına güvenilmez hale getirir.

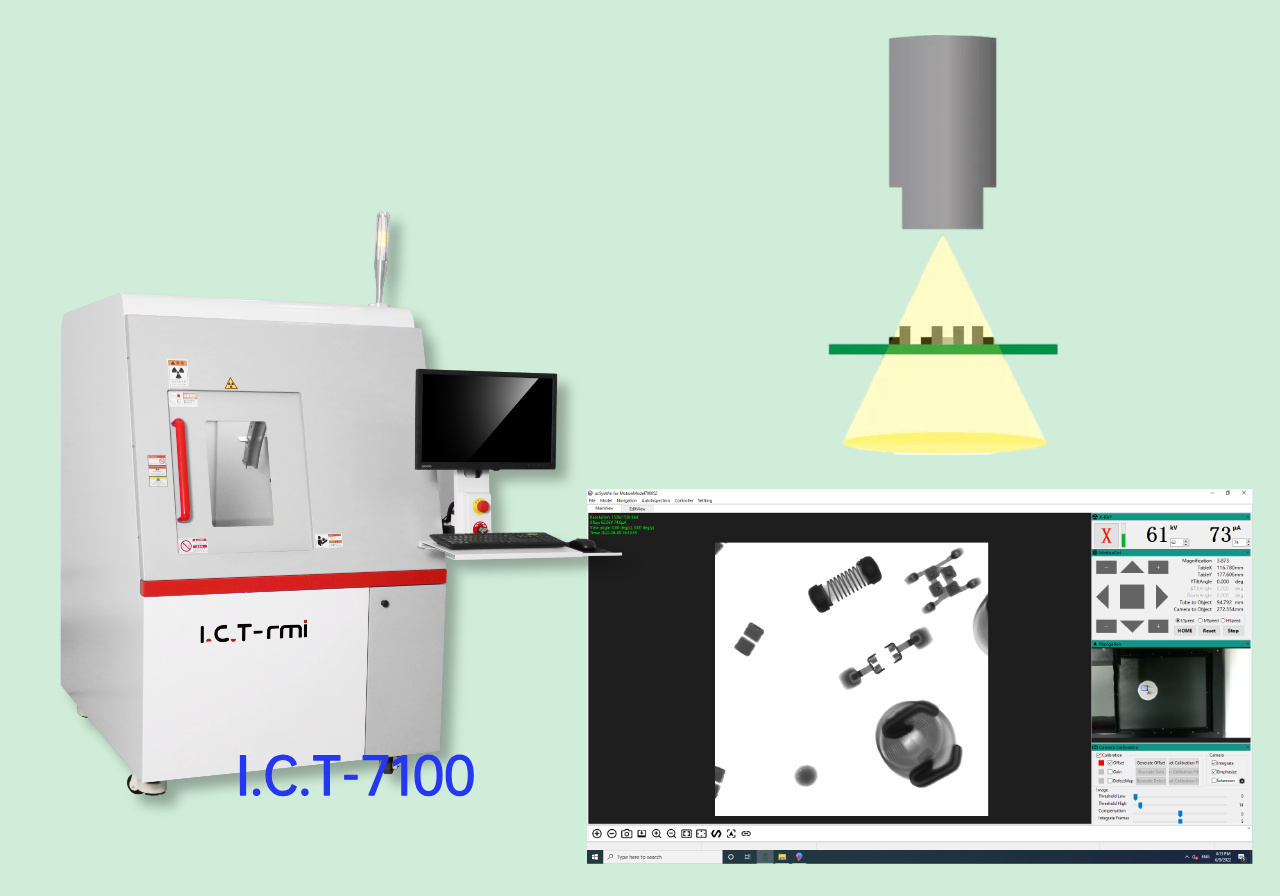

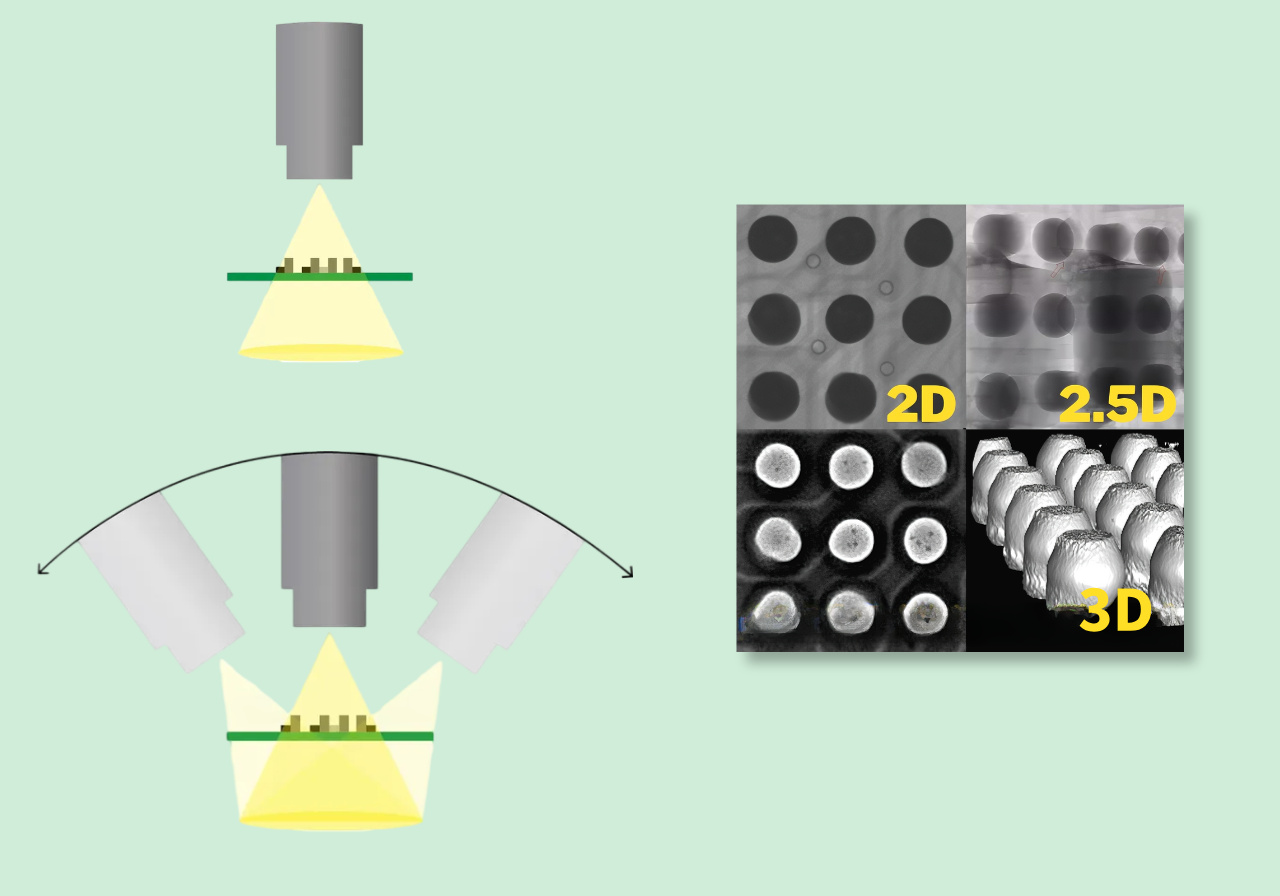

X-ışını sistemleri, atom numarası ve yoğunlukla ters orantılı oranlarda materyallerden geçen yüksek enerjili fotonlar üretir. Lehimdeki kurşun ve kalay güçlü bir şekilde emer ve karanlık görünürken, havayla dolu boşluklar neredeyse hiçbir şey emmez ve parlak görünür.

Bakır izleri, katmanların ve özelliklerin net bir şekilde ayırt edilmesini sağlayan orta düzeyde gri seviyeleri gösterir. Modern kapalı tüp kaynaklar, keskin görüntüleme için 1 mikron kadar küçük odak noktalarıyla 80-160 kV'ta çalışır.

Düz panel dedektörler iletilen fotonları gerçek zamanlı olarak yakalayarak iç yapıları tahribatsız bir şekilde ortaya çıkaran radyografik görüntüler üretir. I.C.T-7100 ve I.C.T-7900 gibi sistemler , ayrıntılı boşluk analizi için yüksek voltajı 2000x'e kadar geometrik büyütmeyle birleştirir.

Bu yoğunluğa dayalı kontrast ilkesi, optik yansımadan temel olarak farklıdır ve opak bariyerler aracılığıyla görünürlük sağlar.

İyi biçimlendirilmiş BGA toplar, düzgün sınırları ve tutarlı gri tonlaması olan tek tip koyu halkalar olarak görünür. Boşluklar, topun içinde genellikle arayüzlerde yoğunlaşan parlak beyaz noktalar veya bölgeler olarak ortaya çıkar. Baş yastığı, top ve macunun hiçbir zaman birleşmediği karakteristik ayırma çizgilerini veya kum saati şekillerini gösterir.

Köprüleme, bir QFN'nin altındaki bitişik pedler arasında beklenmeyen karanlık bağlantılar olarak görünür. Yetersiz lehim hacmi, komşulara kıyasla ince, soluk bağlantılara neden olur. Geçişler ve izler gibi bakır özellikler, daha açık gri ağlar halinde üst üste binerek fıçı çatlaklarını veya katmanlara ayrılmayı ortaya çıkarır.

I.C.T-7900 gibi sistemlerde eğik açılı görüntüleme, 3 boyutlu bağlamı ekleyerek deformasyonu veya yanlış hizalamayı belirgin hale getirir. Bu farklı radyografik imzalar, eğitimli operatörlerin veya otomatik algoritmaların kusur ciddiyetini doğru bir şekilde ölçmesine olanak tanır.

AOI'nın yalnızca yüzey görünümünün aksine, X-ışını bağlantı oluşumu ve malzeme dağılımı hakkında hacimsel bilgi sağlar. BGA için IPC-7095'te tanımlanan kritik güvenilirlik göstergeleri olan boşluk yüzdesini, lehim kalınlığını ve ıslatma alanını doğrudan ölçer.

İç çatlaklar, ıslanmama ve köprülenme, yıkıcı kesitler olmadan görünür hale gelir. Çok katmanlı levhalar, varil çatlaması veya iç katman kısa devreleri gibi gömülü kusurları ortaya çıkarır. Temassız, tahribatsız yapısı, numunelere zarar vermeden birden fazla işlem aşamasında inceleme yapılmasına olanak tanır.

Gelişmiş sistemler geçersiz hesaplamayı otomatikleştirir ve süreç kontrolü için istatistiksel raporlar üretir. AOI'dan daha yavaş olmasına rağmen, bu yapısal anlayış, optik yöntemlerin tamamen gözden kaçırdığı gizli arızaları önler.

AOI, tüm panolarda görünür kusurların yüksek hızlı, düşük maliyetli taranması konusunda rakipsiz olmaya devam ediyor. X-ışını, gizli bağlantıların hedefli doğrulamasında üstündür ancak hat hızında her yüzey özelliğini ekonomik olarak denetleyemez. Önde gelen fabrikalar, %100 kapsama için AOI ve kritik bileşenler veya örneklenmiş kartlar üzerinde seçici olarak X-ışını dağıtır.

Örneğin, I.C.T-AI5146 AOI'yı I.C.T-7100 /7900 X-ışını ile eşleştirmek katmanlı bir savunma oluşturur: AOI bariz sorunları anında yakalar, X-ışını ise yüksek riskli paketlerde dahili bütünlüğü doğrular.

Bu tamamlayıcı yaklaşım verimi en üst düzeye çıkarırken saha arızalarını en aza indirir. IPC-7095 ve otomotiv AEC-Q100 gibi standartlar, her iki teknolojiyi de kapsamlı kalite güvencesi için giderek daha fazla zorunlu kılmaktadır.

Yeniden akış sırasında sıkışan akı dışarı çıktığında veya nem buharlaştığında lehim boşlukları oluşur ve bağlantı içinde boş cepler oluşur. Bu boşluklar, çevredeki lehimle karşılaştırıldığında daha düşük yoğunluk nedeniyle X-ışını görüntülerinde parlak noktalar olarak görünür. AOI yalnızca dış top şeklini görür ve iç boşlukları hiçbir şekilde tespit edemez.

Bağlantı alanının %25'inden büyük boşluklar ısı iletkenliğini önemli ölçüde azaltır ve mekanik gerilim noktaları oluşturur. Güç cihazlarında aşırı boşaltma, sıcak noktalara ve yük altında erken arızalara neden olur.

AEC-Q100 gibi otomotiv standartları, kritik bağlantılar için sıklıkla %15'in altındaki boşluk limitlerini gerektirir. I.C.T-7900 gibi sistemler uyumluluk için boşluk yüzdelerini otomatik olarak ölçer ve raporlar.

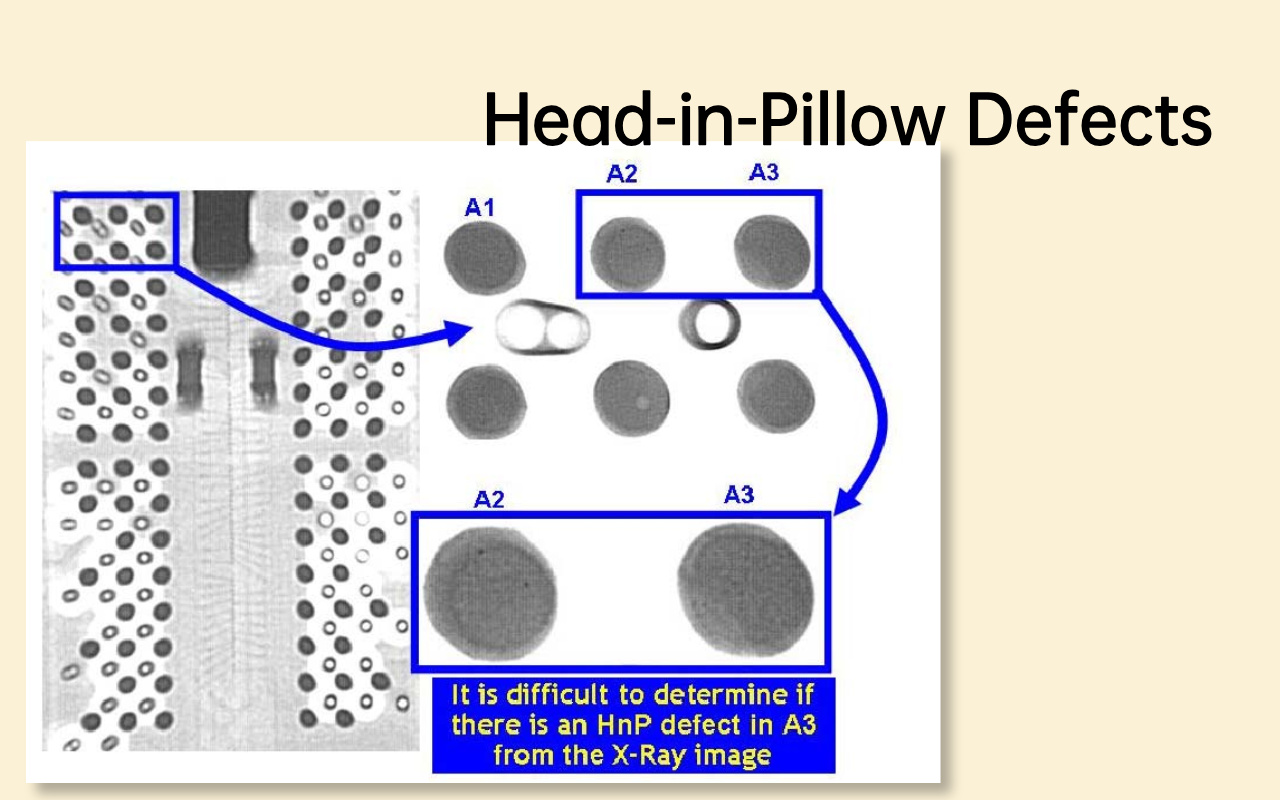

Baş yastığı, BGA bilye ve lehim pastası yeniden akış sırasında ayrı ayrı oksitlendiğinde veya çarpıldığında, mekanik fakat metalurjik olmayan bir bağlantı oluşturduğunda meydana gelir. Yüzey yukarıdan mükemmel bir şekilde lehimlenmiş gibi görünüyor, bu da AOI'yı tamamen kandırıyor.

Topun erimemiş macunun üzerinde durması nedeniyle dahili olarak karakteristik bir boşluk veya ayırma çizgisi röntgende görülebilir. Bu zayıf arayüz, genellikle aylarca hizmete giren titreşim veya termal döngü nedeniyle arızalanır.

HiP, daha yüksek sıcaklıklar ve daha dar proses pencereleri nedeniyle kurşunsuz proseslerde yaygınlaştı. En sinsi gizli kusurlardan biridir çünkü kartlar başlangıçta tüm elektriksel testlerden geçer. Kesit analizi, X ışınının tahribatsız olarak neyi ortaya çıkardığını doğrular.

Sıcaklıklar uygun ıslanma için yeterli olmadığında soğuk lehim bağlantıları oluşur ve bu da tam intermetalik bağlanmanın olmadığı grenli veya donuk iç yapılara neden olur. Yüzeyden bakıldığında bağlantı noktası, AOI muayenesinden kolayca geçen parlak bir filetoyla birlikte normal görünüyor.

Röntgende düzensiz gri tonlamalı desenler ve eklem içindeki zayıf ped kaplaması görülüyor. Islanmaması, daha parlak bölgeler olarak görülebilen geniş çıplak ped alanları bırakır. Bu bağlantılar yüksek elektrik direncine sahiptir ve minimum stres altında çatlar.

Yaygın nedenler arasında kirli pedler, yanlış profiller veya eski macun yer alır. Saha arızaları, üretimden çok sonra aralıklı açılmalar şeklinde ortaya çıkar.

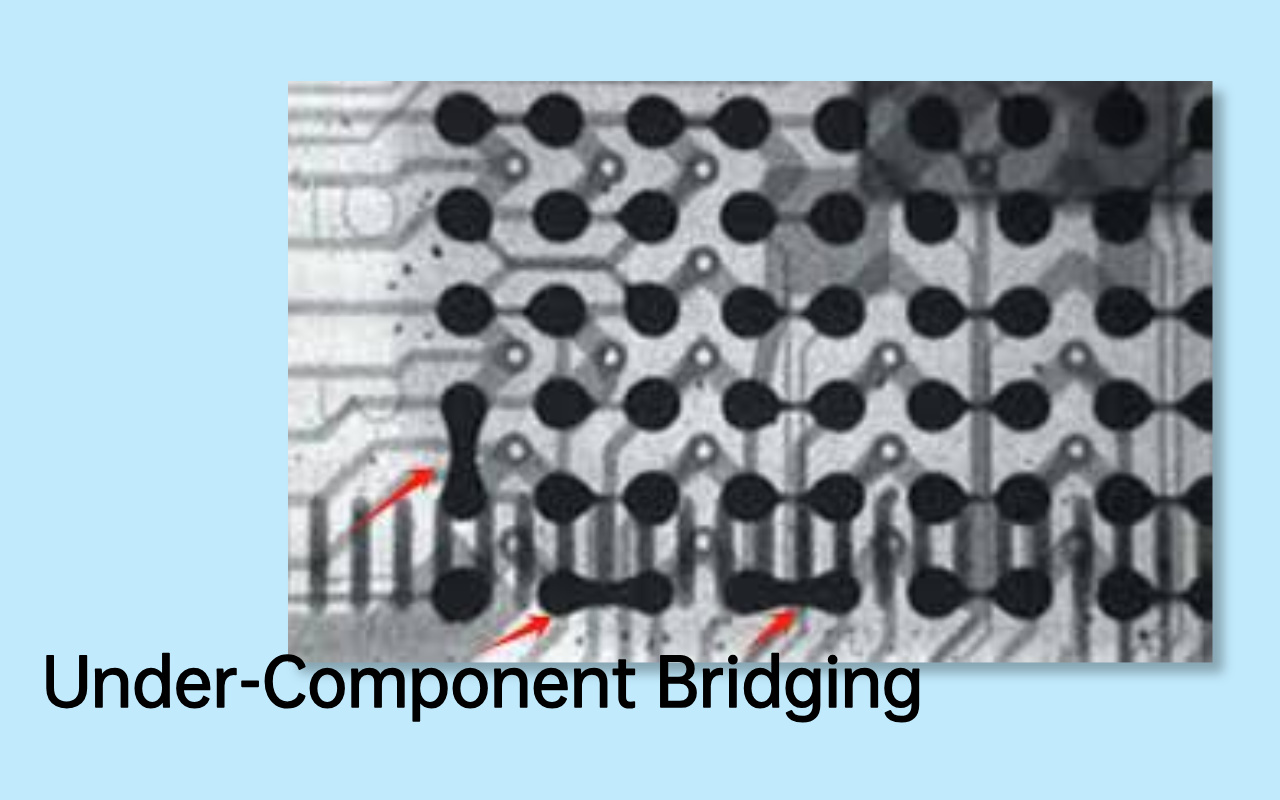

QFN veya LGA termal pedlerin altındaki fazla lehim pastası, pimler arasındaki istenmeyen bağlantılara veya toprak düzlemlerine yeniden akabilir. Köprü, ambalaj gövdesinin altında tamamen gizlenmiştir ve herhangi bir optik açıdan görülemez. AOI topuk filetolarını işaretleyebilir ancak dahili kısa devreleri onaylayamaz.

X-ışını, bitişik özellikleri birbirine bağlayan koyu lehim yollarını açıkça gösterir. Bu köprüler, anında işlevsel arızalara veya güç altında gizli kısa devrelere neden olur. Şablon tasarımı gibi süreç kontrolleri bunların önlenmesine yardımcı olur ancak doğrulama için röntgen gerekir. Yüksek çözünürlüklü sistemler 50 mikrona kadar küçük köprüleri tespit eder.

Çok fazla macun, köprüleme risklerine neden olur; çok az olması, zayıf mekanik dayanıklılığa sahip zayıf bağlantılara neden olur. AOI, dış şekil ve yükseklik ölçümlerinden hacim sonucunu çıkarır, bu da genellikle gizli eklemler için hatalıdır. X-ışını, arayüz boyunca gerçek lehim dağılımını ve kalınlığını doğrudan görselleştirir.

Yetersiz hacim, ince veya tamamlanmamış karanlık bölgeler olarak görünür; fazlalık şişkinliği veya taşmayı gösterir. Her iki durum da güvenilirliği farklı şekilde etkiler; düşük hacim direnci artırır, fazlalık ise boşlukları artırır.

Hassas ölçüm, süreç parametrelerinin sonuçlarla ilişkilendirilmesine yardımcı olur. Gelişmiş X-ray yazılımı hacim yüzdelerini otomatik olarak ölçer.

Çok katmanlı PCB, imalat veya yeniden akma gerilimi sırasında namlu çatlaması, iç katman delaminasyonu veya kaplama boşlukları nedeniyle zarar görebilir. Bu sorunlar katmanlar arasına gömülür ve optik olarak tamamen görünmez. X-ışını nüfuz ederek bakır özelliklerindeki ince çizgiler veya ayrılmalar halindeki çatlakları ortaya çıkarır.

Açık deliklerdeki kaplama boşlukları koyu bakır duvarlara karşı parlak görünüyor. Delaminasyon, katmanlar arasında düzensiz boşluklar olarak kendini gösterir. Bu tür kusurlar termal genleşme altında açık devrelere yol açar. AOI'nin burada hiçbir yeteneği yok; yalnızca X-ışını veya tahribatlı testler bunları güvenilir bir şekilde tespit edebilir.

AOI, desen tanımayı kullanarak bileşenin varlığını doğrulamak için kart yüzeyinin tamamını hızla tarar. Eksik parçalar, yansıma eşleşmesi olmayan boş pedler olarak görünüyor. Ekstra bileşenler kopya algılama alarmlarını tetikler.

Algılama gerçek zamanlı olarak tam hat hızında gerçekleşir. Bu, tüm panoların bariz montaj hatalarıyla ilerlemesini önler. I.C.T-AI5146 gibi sistemler, yerleştirme sorunları için sıfıra yakın kaçış oranlarına ulaşır.

Katot işaretleri, pin-1 göstergeleri ve yönlendirme özellikleri, bileşenlerin üst kısımlarında açıkça görülebilir. AOI kitaplıklar binlerce parça için polarite şablonları içerir. Denetim sırasında hemen yanlış yönlendirme işaretleri.

Bu, ters çevirmenin işlevsel arızaya neden olduğu diyotlar, IC ve konektörler için kritik öneme sahiptir. Optik kontrast, algılamayı basit ve güvenilir hale getirir.

Lehimin eşit olmayan şekilde erimesi, talaş bileşenlerinin bir ucunu dikey olarak kaldırabilir (kaldırılabilir) veya yanlara doğru kaydırılabilir. Bu dramatik konumsal hatalar yüzey geometrisini önemli ölçüde değiştirir.

AOI mikron hassasiyetinde ped yer işaretlerine göre hizalamayı ölçer. Uzun gölgeler ve eksik uç sonlandırmalar net reddedilmeleri tetikler. Erken tespit, yeniden akış ilerlemesinden önce anında yeniden çalışmaya olanak tanır.

Açıklama baskısı, tarih kodları ve yüzey kirliliği izlenebilirliği ve görünümü etkiler. AOI, kozmetik kusurların işaretlerini ve kontrastını doğrulamak için OCR'yi kullanır. Hasarlı serigrafi veya yabancı maddeler temiz arka planlarda göze çarpıyor.

Bu sorunlar nadiren işlevi etkiler ancak kalite algısını etkiler. Yüksek çözünürlüklü kameralar, insan denetçilerin göremediği ince ayrıntıları yakalar.

AOI, üretim hızlarında gözle görülür kusurların büyük çoğunluğu için uygun maliyetli %100 kapsama sağlar. Aşağı yöndeki kaynakları israf edecek sorunları yakalayarak ilk savunma hattı olarak hizmet eder.

AOI olmadan, manuel inceleme hatlarda önemli ölçüde darboğaz oluşturacaktır. Veri kaydı, gerçek zamanlı süreç izleme ve verim iyileştirme olanağı sağlar. X-ışını eklenmiş olsa bile, AOI kalite güvencesinin büyük kısmını verimli bir şekilde ele alır.

Yaygın bir durum, otomotiv ECU'sunun AOI'yi parlak renklerle geçmesi ancak 6 aylık termal döngüden sonra BGA boşlukları nedeniyle başarısız olmasıdır. Başka bir örnek, BGA işlemcisindeki HiP'ye kadar takip edilen aralıklı çökmeler yaşayan sunucu modülleridir. Tüketici cihazları, yıkıcı analiz QFN altında köprülemeyi ortaya çıkarana kadar hiçbir sorun bulunmadan geri döner.

Bu kartlar üretimde mükemmel şekilde test edilir çünkü gizli kusurlar başlangıçtaki elektrik performansını etkilemez. Yalnızca operasyonel stres zaman içindeki zayıflığı ortaya çıkarır. Yalnızca AOI'ya güvenen fabrikalar, bu tür gizli sorunlardan dolayı artan garanti maliyetleriyle karşı karşıyadır.

İşlemci başına yüzlerce BGA top içeren kartlar, gizli ortak riskleri katlanarak yoğunlaştırıyor. Yüksek akımları idare eden güç modülleri, termal direnç üzerinde güçlendirilmiş boşluk etkilerine maruz kalır. Yoğun yönlendirme, akış için kaçış yollarını sınırlayarak boşluk olasılığını artırır.

Otomotiv ve havacılık tasarımları her iki faktörü de katı güvenilirlik gereksinimleriyle birleştirir. Bu uygulamalar, AOI iletilmiş ancak alanda başarısız olan birimlerin en yüksek oranlarını deneyimler. Risk değerlendirmesi, tamamlayıcı X-ışını doğrulaması için bunlara öncelik vermelidir.

Gizli kusurlar genellikle kümülatif stres birikene kadar hareketsiz kalır. Termal genleşme uyumsuzlukları HiP arayüzlerini kademeli olarak açar. Boşluklar ısıyı yoğunlaştırarak zamanla elektromigrasyonu hızlandırır. Araçlardaki titreşim, zayıf iç eklemleri giderek yorar.

İlk çalıştırma ve test etme, uzun vadeli koşulları nadiren tekrarlar. Arızalar genellikle garanti süreleri sırasında ortaya çıkar, itibara zarar verir ve yüksek değiştirme maliyetlerine neden olur. Bu gecikmeli tezahür, birçok fabrikanın neden yalnızca maliyetli getiriler yaşadıktan sonra X ışınını benimsediğini açıklıyor.

AOI sistemleri, yansıyan görünür ışığı kullanarak verileri yalnızca kart yüzeyinden yakalar ve görünürlüğü harici özellikler ve yan şeritlerle sınırlandırır. Bu yaklaşım, açıkta kalan lehim bağlantılarının ve bileşen yerleşiminin hızlı değerlendirilmesinde üstündür.

X-ışını incelemesi, yoğunluğa dayalı görüntülemeyi kullanarak bileşenlere ve birden fazla PCB katmana nüfuz eder. Gizli BGA toplar gibi iç yapıları, namlular ve alt bileşen pedleri aracılığıyla ortaya çıkarır.

Temel fark fizikte yatmaktadır: Işık yüzeylerden yansırken, X ışınları farklı zayıflamalara sahip materyaller boyunca iletilmektedir. Gizli bağlantılara sahip modern montajlar için AOI hiçbir derinlik bilgisi sağlamaz. Her ikisini birleştirmek, yüzeyden çekirdeğe kadar kapsamlı kapsama alanı sunar.

AOI eksik bileşenleri, polarite hatalarını, işaretlemeyi ve tüm kart boyunca yüzey köprülemesini güvenilir bir şekilde algılar. Paket gövdeleri veya iç katmanlar tarafından gizlenen her türlü kusurla mücadele eder. X-ışını, AOI'nin tamamen gözden kaçırdığı boşlukları, baş yastığa yerleştirmeyi, ıslanmamayı ve yetersiz doldurma sorunlarını ortaya çıkarır.

Bununla birlikte, X-ışını kozmetik serigrafi sorunları veya ince yüzey kirliliğinde daha az etkilidir. Tek bir teknoloji tüm kusur türlerini etkili bir şekilde kapsamaz.

Fabrikalar, geniş tarama için AOI ve hedeflenen gizli bağlantı doğrulaması için X-ışını kullanarak en yüksek kaçış önlemeyi elde eder. Bu katmanlı strateji, potansiyel arızaların tüm yelpazesini ele alır.

Dakikada 1 metreyi aşan üretim hızlarında tam %100 denetimi destekleyen I.C.T-AI5146 işlem kartları gibi satır içi AOI sistemler saniyeler içinde gerçekleşir. Azaltılmış manuel görsel kontroller sayesinde hızlı yatırım getirisi ile sermaye maliyetleri orta düzeydedir.

X-ışını incelemesi daha uzun sürer; çözünürlük ve taranan alana bağlı olarak kart başına genellikle 30 saniye ile birkaç dakika arasında sürer. I.C.T-7900 gibi üst düzey sistemler daha hızlı verim sunar ancak yine de tam kapsama için AOI hızlara yetişemez.

X-ışını tüpleri ve dedektörler nedeniyle ekipman maliyetleri önemli ölçüde yüksektir. İşletme giderleri arasında tüp değişimi ve radyasyon güvenliği önlemleri yer almaktadır. Seçici uygulama bu dengelemeleri etkili bir şekilde dengeler.

AOI, yeniden akış sonrası hat içi sorunsuz bir şekilde entegre olarak anında geri bildirim sağlar ve arızalı panoların ilerlemesini önler. Bu gerçek zamanlı yetenek, yeniden çalışma döngülerini en aza indirir. X-ışını sistemleri, daha uzun döngü süreleri nedeniyle genellikle numune alma veya kritik partiler için çevrimdışı olarak devreye alınır.

Bazı gelişmiş yapılandırmalar, yüksek değerli ürünler için hat içi X-ışınına izin verir. Hibrit yaklaşımlar, tüm kartlar için satır içi AOI kullanır ve işaretlenmiş veya örneklenmiş birimleri çevrimdışı X-ışını istasyonlarına yönlendirir.

I.C.T-7100 gibi sistemler, eğik görünümler için programlanabilir eğim özelliğiyle çevrimdışı esneklikte öne çıkar. Dağıtım seçimi hacim, risk düzeyi ve üretim gereksinimlerine bağlıdır.

Açık delikli veya görünür kurşun bileşenlere sahip basit tek taraflı kartlar için tek başına AOI yeterlidir. Herhangi bir BGA, QFN veya LGA paketini dahil ederken X-ışını ekleyin. Otomotiv ve tıp gibi yüksek güvenilirliğe sahip sektörler her iki teknolojiyi de standartlara göre zorunlu kılmaktadır.

Yoğun gizli bağlantılara sahip tüketici elektroniği, alan dönüşlerini kontrol etmek için seçici X ışınından yararlanır. Prototip oluşturma ve NPI aşamaları, süreç optimizasyonu için kapsamlı X-ışını kullanır. Hacim üretimi, kritik özellikler üzerinde X-ışını ile risk bazlı örnekleme uygular. Optimum karışım, ürünün karmaşıklığı ve kalite hedefleriyle birlikte gelişir.

Üst düzey fabrikalar, tam hat hızında %100 kart denetimi için yeniden akıştan hemen sonra AOI dağıtır. Bu, yerleştirme hatalarını, yüzey lehim kusurlarını ve kozmetik sorunları birleşmeden önce yakalar. AOI'dan gelen veriler, gerçek zamanlı ayarlamalar için istatistiksel süreç kontrolünü besler.

I.C.T-AI5146 gibi sistemler kapsamlı yüzey veri kaydı ve izlenebilirlik sağlar. Bu geniş tarama, yüksek hacimli üretimde kalite güvencesinin temelini oluşturur. Acil yeniden işleme ihtiyaçlarını işaretlerken yalnızca açıkça iyi olan panoların ilerlemesini sağlar.

Önde gelen üreticiler, X ışınını BGA dizileri veya güç modülleri gibi yüksek riskli alanlara seçici olarak uyguluyor. Amiral gemisi ürünlerinin tam denetimi, AOI ile karmaşık paketlerdeki hedefli X-ışınını birleştirir.

Örneğin, I.C.T-AI5146 AOI'yi I.C.T-7100 veya I.C.T-7900 X-ışını sistemleriyle eşleştirmek, hatta darboğaz yaratmadan kapsamlı doğrulama sağlar. Otomatik boşluk ölçümü ve kusur sınıflandırması analizi kolaylaştırır. Bu odaklanmış yaklaşım, aksi takdirde sahaya kaçacak gizli sorunları yakalar.

Gelişmiş fabrikalar, bileşen türüne, uygulamanın ciddiyetine ve geçmiş arıza verilerine dayalı olarak risk önceliklendirmesini uygular. Yüksek güvenilirliğe sahip kartlar, tam AOI ile birlikte kritik bağlantı noktalarında %100 X-ışını alır.

Orta riskli ürünler, AOI işaretler veya parti değişiklikleriyle tetiklenen X-ışını ile istatistiksel örnekleme kullanır. Süreç yeterlilik endeksleri örnekleme oranlarını yönlendirir; kararlı süreçler daha az doğrulama gerektirir. Bu veriye dayalı yaklaşım, maliyetleri kontrol ederken kaliteyi de optimize eder.

AOI sonuçları ile X-ışını bulguları arasındaki düzenli korelasyon çalışmaları, stratejiyi sürekli olarak geliştirir.

Her kartta tam X-ışını, düşük riskli tasarımlar için verimi büyük ölçüde azaltacak ve maliyetleri gereksiz yere artıracaktır. Olgun profillere sahip kontrollü süreçler tutarlı gizli bağlantılar üretir. Örnekleme artı yetenek verileri istatistiksel güven sağlar.

Standartlar, tüm durumlar için %100'ü zorunlu kılmak yerine riske dayalı doğrulamaya izin verir. Bilinen zayıf noktalara odaklanmış X-ışını, eşdeğer korumayı daha verimli bir şekilde sağlar. Bu dengeli metodoloji, önde gelen fabrikaların ppm düzeyinde saha güvenilirliği elde etme başarısını karakterize eder.

Altta sonlandırılmış bileşenler içeren herhangi bir kart, gizli bağlantı doğrulaması için X-ışını gerektirir. Bu paketler yoğunluk ve performans açısından modern tasarımlara hakimdir.

Penetrasyon olmadan, kalite yalnızca süreç kontrolüne dayanır; bu da güvenilirlik garantileri için yetersizdir. IPC-7095 özellikle radyografik yöntemler de dahil olmak üzere BGA muayene gerekliliklerini ele alır. Tek bir BGA bile hedeflenen X-ışını uygulamasını haklı çıkarır.

AEC-Q100, ISO 13485 ve IPC Sınıf 3 gibi standartlar, gizli lehim bağlantılarının doğrulanmasını zorunlu kılar. Bu sektörler, güvenlik sonuçları nedeniyle sıfıra yakın saha arızalarını tolere etmektedir.

Düzenleyici denetimler özellikle kritik bağlantılara ilişkin radyografik kanıtları arar. Geri çağırma veya sorumluluk riski, inceleme maliyetlerinden çok daha ağır basar. Önde gelen tedarikçiler hem AOI hem de X-ray'i standart uygulama olarak uyguluyor.

Güç modülleri ve dönüştürücüler, boşluk etkilerini güçlendiren yüksek termal gerilime maruz kalır. QFN'deki büyük termal pedler potansiyel sıcak noktaları gizler. Boşalma, mevcut kullanımı ve ısı dağılımını doğrudan etkiler.

Arıza modları aşırı ısınmayı ve erken bozulmayı içerir. X-ışını doğrulaması, termal performansın teknik özellikleri karşılamasını sağlar.

Büyük OEM'ler genellikle karmaşık montajlara yönelik tedarikçi anlaşmalarında radyografik muayeneyi belirtir. IPC-7095 ve J-STD-001 gibi standartlar gizli bağlantılara ilişkin kriterleri özetlemektedir.

Sözleşmeye uygunluk, belgelenmiş röntgen sonuçları gerektirir. İzlenebilirlik talepleri, denetim verilerini seri numaralarıyla ilişkilendirir. Bu gereksinimlerin karşılanması, yeterlilik başarısızlıklarını ve iş kayıplarını önler.

Süreç iyileştirmeleri, modern kurşunsuz yeniden akıştaki gizli kusurları azalttı ancak ortadan kaldırmadı. Çalışmalar, kontrollü hatlarda bile boşluk oranlarının ortalama %10-20 olduğunu göstermektedir. HiP oluşumları daha büyük paketler ve çarpıklıklar nedeniyle artış gösteriyor.

Saha verileri, gizli sorunları sürekli olarak önemli garanti maliyetleriyle ilişkilendiriyor. Yanlış anlama yalnızca AOI geçiş oranlarına güvenmekten kaynaklanmaktadır. Gerçek kesit ve X-ışını örneklemesi gerçek yaygınlığı ortaya koymaktadır.

İlk X-ışını sistemleri gerçekten yavaştı, ancak I.C.T-7900 gibi modern ekipmanlar, otomatik işlemle 30 saniyenin altındaki döngü sürelerine ulaşıyor. Hat içi konfigürasyonlar yüksek karışımlı üretimi destekler.

Kritik alanlardaki seçici uygulama genel verimi korur. Yatırım getirisi hesaplamaları, önleme tasarruflarının döngü süresi etkisinden daha ağır bastığını gösteriyor. Önde gelen fabrikalar hacim uyumluluğunu günlük olarak kanıtlıyor.

İstatistiksel örnekleme, istikrarlı süreçler için güven sağlar ancak partiye özgü değişiklikleri gözden kaçırır. Yapıştırma partisi değişiklikleri veya profil kaymaları gibi kontrol dışı olaylar tüm çalışmaları etkiler. Yüksek güvenilirlik standartları giderek daha yüksek kapsam gerektirmektedir.

Numune alma riskleri birikerek maliyetli saha sorunlarına yol açar. Tam veya risk bazlı doğrulama üstün koruma sağlar.

X-ışını, tüm kartlarda etkili yüzey hatası tespiti için hız ve çözünürlükten yoksundur. Polariteyi, eksik parçaları ve kozmetik sorunları tamamen gözden kaçırıyor. Tam X-ışını kapsamıyla pano başına maliyet hızla artacaktır.

Teknolojiler temel olarak farklı kusur sınıflarına hitap ediyor. Optimum kalite, her ikisinin de tamamlayıcı rollerde olmasını gerektirir.

AOI, benzersiz hız ve kapsama alanıyla yüzey görünümünü ve yerleşimini doğrulamada mükemmeldir. Bununla birlikte, modern PCBA güvenilirliği giderek daha fazla paketlerin altındaki gizli lehim bağlantı bütünlüğüne bağlıdır.

X-ışını, optiğin sağlayamadığı çok önemli yapısal görünürlüğü sağlar. PCBA'da X-ışını denetiminin nasıl çalıştığı, yoğunluk görüntüleme yoluyla gerçek eklem oluşumunu ortaya çıkarır. Boşluklar ve HiP gibi gizli kusurlar, mükemmel AOI sonuçlara rağmen gecikmeli saha arızalarına neden olur.

Önde gelen fabrikalar, her iki teknolojiyi de stratejik bir şekilde birleştirerek ppm düzeyinde kaliteye ulaşıyor. Gerçek güvenilirlik, gözün veya kameranın görebildiğinin ötesinde inceleme gerektirir.

Gelişmiş 3D AOI yükseklik ölçümünü iyileştirir ancak yine de opak malzemelere nüfuz edemez veya bileşenlerin altını görüntüleyemez. Arka plan: AOI, 3 boyutlu yeniden yapılandırma için ışık yansımasına ve üçgenlemeye dayanır. Prensip: Işık metal paketlerden veya lehimden geçemez. Uygulama: En üst düzey sistemler bile, kesit doğrulama çalışmalarının da doğruladığı gibi, boşlukları veya HiP'yi tamamen gözden kaçırıyor.

BGA/QFN içermeyen basit açık delikli veya görünür eklemli SMT panolar. Arka plan: Kurşunlu bileşenlere sahip eski tasarımlar, tam görsel/AOI kapsama alanı sağlar. Prensip: Risk, gizli eklem sayısıyla orantılıdır. Uygulama: Altta sonlandırılmış parçaları olmayan tüketici aygıtları genellikle tek başına AOI ile yeterli olurken, yüksek güvenilirliğe sahip herhangi bir kart bunu yapamaz.

Muayene dozlarında ölçülebilir bir etki yoktur. Arka Plan: Endüstriyel X-ışını, hasar eşik değerlerinin çok altındaki düşük enerjili kaynakları kullanır. Prensip: Yıllara göre arka plan radyasyonuyla karşılaştırılabilir doz. Uygulama: Proses geliştirme sırasında tekrarlanan denetimler, hızlandırılmış ömür testinde herhangi bir bozulma göstermez.

Yüksek hacimli kritik hatlar için hat içi; örnekleme/esneklik için çevrimdışı. Arka plan: Satır içi SMT akışına entegre olur. Prensip: Hız ve çözünürlük arasındaki denge. Uygulama: Otomotiv genellikle klavyelerde %100 hat içi; genel elektronik çevrimdışı örnekleme.

Daha az saha arızası ve yeniden çalışma sayesinde 6-18 ay. Arka Plan: Pahalı getirileri önler. Prensip: Erken kusur tespiti, üretim yönünde birçok tasarruf sağlar. Uygulama: Yüksek güvenilirliğe sahip sektörler, garanti taleplerinin önlenmesi sayesinde yatırımın hızlı bir şekilde geri kazanılmasını sağlar.