Görüntüleme sayısı:0 Yazar:Bu siteyi düzenle Gönderildi: 2025-12-12 Kaynak:Bu site

Otomatik X-Ray Denetimi, özellikle BGA, LGA ve QFN gibi gizli lehim bağlantılarının tahtaya hakim olduğu durumlarda, modern PCBA imalatında en kritik kalite kapısı haline geldi. Geleneksel optik yöntemler hâlâ bir rol oynasa da bileşen gövdesinin altında ne olduğunu göremiyorlar ve bu da Otomatik X-Ray Denetimini 2025'te gerçek sıfır kaçışlı üretime ulaşmanın tek güvenilir yolu haline getiriyor.

Geleneksel AOI sistemleri ve manuel görsel inceleme tamamen görünür ışığa bağlıdır. Bir bileşen çipin alt kısmına oturduğunda veya metal bir kalkanın altına saklandığında, ışık lehim bağlantılarına ulaşamaz. En iyi 5 megapiksel kameralar ve 50x mikroskoplar bile paketin yalnızca üst yüzeyini görür.

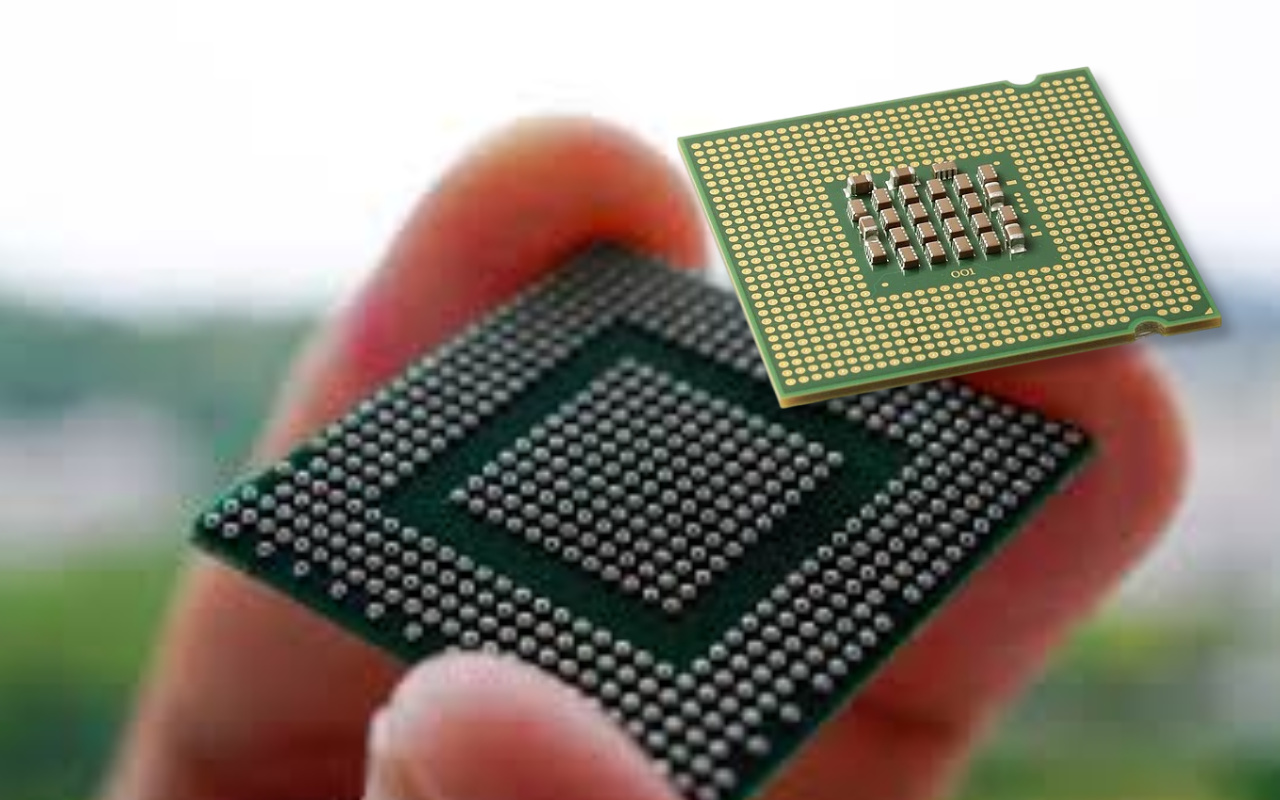

BGA topun içindeki boşlukları, köprüleri ve ıslanmayan sorunları tamamen gözden kaçırıyorlar. Modern yüksek yoğunluklu kartlar için bu, en kritik lehim bağlantılarının büyük bir yüzdesinin optik yöntemlerle etkili bir şekilde görünmez olduğu anlamına gelir.

2025 yılına kadar orta ve yüksek değerli PCB'lerin %75'inden fazlası en az bir alttan sonlandırılmış paket içerecektir. Tek bir akıllı telefon anakartında, her biri 1.000'den fazla top içeren 4–6 BGA çip bulunabilir. Sunucu ve otomotiv anakartları rutin olarak panel başına 8.000 gizli lehim bağlantısını aşıyor.

LGA soketleri, QFN güç modülleri ve Bitcoin madenci karma kartları binlerce görünmez bağlantı daha ekler. Bu gizli lehim bağlantıları saha arızalarının başlıca nedenidir, ancak bunların hiçbiri normal AOI veya insan gözüyle görülemez.

Otomotiv, medikal, havacılık ve 5G altyapısındaki müşteriler artık 50 ppm'nin altında ve genellikle 10 ppm'nin altında kusur giderme oranları talep ediyor. Sahaya kaçan tek bir gizli boşluk veya kafa yastıktaki kusur, milyonlarca dolara mal olan tüm aracın geri çağrılmasını tetikleyebilir.

2024-2025 sektör verileri, gizli lehim bağlantı arızalarının yüksek güvenilirliğe sahip elektroniklerde tüm garanti iadelerinin %45-65'ini oluşturduğunu göstermektedir. Kaçış oranının azaltılması artık isteğe bağlı değil, sözleşmeye bağlı bir gerekliliktir.

Birçok EMS fabrikası, X-ışını denetiminin eklenmesinin genel yeniden işleme ve hurda maliyetlerini %18-38 oranında azalttığını bildirmektedir. Yeni ürün tanıtımı için hata ayıklama süresi %40-70 azalır çünkü mühendisler tahmin etmek yerine BGA eklemlerin içini anında görebilir.

Bir 1. Seviye otomotiv EMS'si, geri çağrılan tek bir modülün kendilerine garanti talepleri açısından 180.000 ABD Doları tutarında bir maliyet getirdiğini hesapladı; orta menzilli X-ışını sistemi yalnızca 11 ayda kendini amorti etti. Kısacası, bir fabrikanın panolarını X-ray muayenesi olmadan sevk etmesiyle gerçek para her gün kayboluyor.

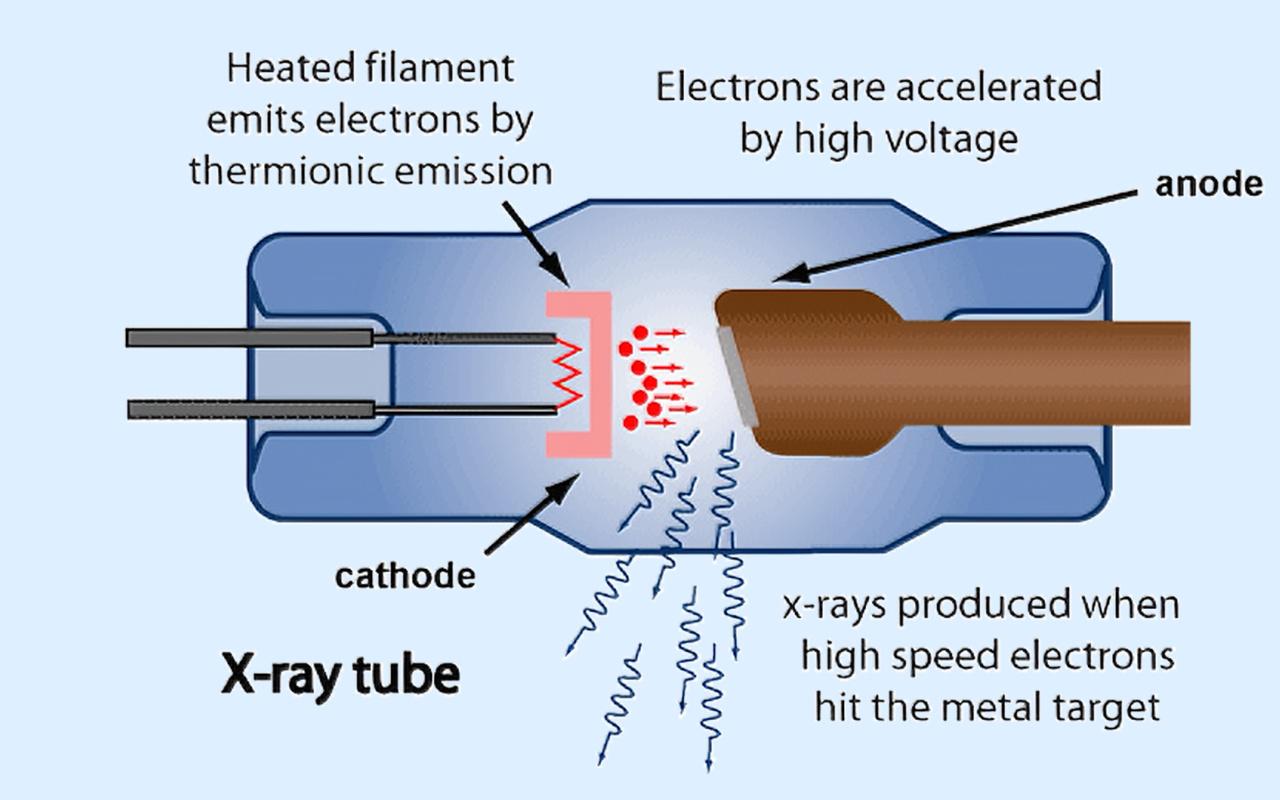

X ışınları, FR-4, lehim maskesi ve plastik paketler gibi düşük yoğunluklu malzemelerden kolayca geçen yüksek enerjili fotonlardır ancak bakır, kalay-kurşun ve altın gibi yüksek yoğunluklu metaller tarafından güçlü bir şekilde emilirler. Yolda ne kadar çok metal olursa, dedektöre o kadar az X-ışını fotonu ulaşır ve bu da parlaktan karanlığa gri tonlamalı bir görüntü oluşturur.

Lehim çok parlak görünür, boşluklar siyah görünür ve bakır izleri gri görünür. Bu yoğunluk farkı, X-ışını incelemesinin, optik sistemlerin asla göremediği gizli lehim bağlantılarını ortaya çıkarmasının nedenidir.

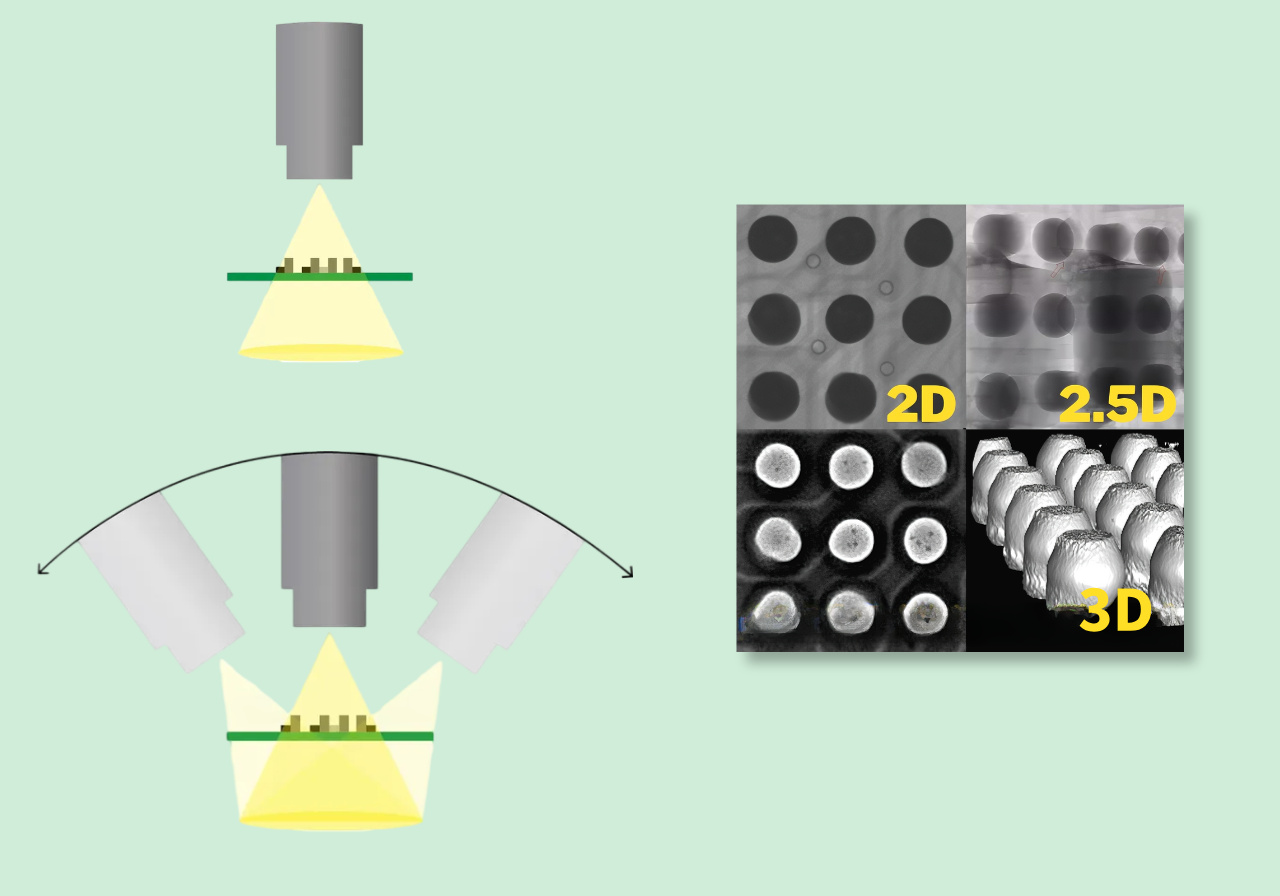

2D sistem, tek bir düz veya hafif açılı görüntü alır; hızlı ve ucuzdur, ancak üst üste binen toplar gölgeler oluşturur. 2.5D sistemi, örtüşmeyi azaltmak ve sahte derinlik sağlamak için 70°'ye kadar birden fazla eğik açı ekler.

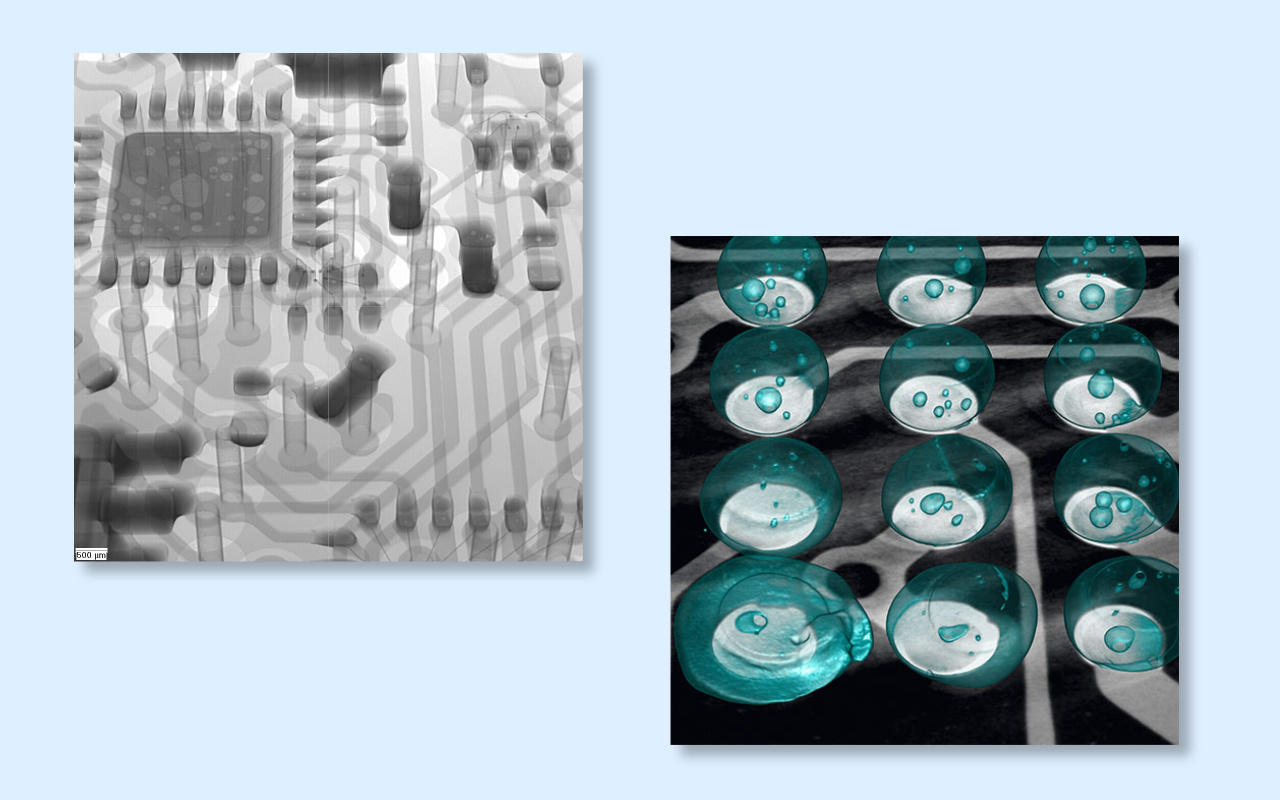

Gerçek 3D CT, kartı (veya tüpü/dedektörü) 360° döndürür ve binlerce dilimi tam hacimsel bir model halinde yeniden oluşturur. 3D CT ile mühendisler BGA'u herhangi bir yükseklikte dilimleyebilir ve boşluk hacmini tahmin etmeden, gölgeler olmadan tam olarak ölçebilir.

Mühürlü tüpler fabrikada ömür boyu mühürlenir, sıfır bakım gerektirir ve 8.000–15.000 saat dayanır, ancak en küçük nokta boyutu genellikle 3–5 µm'dir. Açık (mikro odaklı) tüpler 0,5–1 µm çözünürlüğe ulaşabilir ve 100.000 saatten fazla dayanabilir, ancak filamentin her 12–24 ayda bir 8.000–15.000 ABD Doları tutarında bir maliyetle değiştirilmesi gerekir.

Çoğu yüksek çözünürlüklü 3D CT sistemi açık tüpler kullanırken, giriş seviyesi 2D makineler kapalı tüpler kullanır.

Günümüzün düz panel dedektörleri (FPD), mükemmel kontrast için 50–100 µm piksel aralığı ve 16 bit derinlik sunar. Hala eski makinelerde bulunan görüntü yoğunlaştırıcılar ayrıntıları kaybediyor ve geometrik bozulmadan zarar görüyor.

Nihai görüntü kalitesini etkileyen en büyük üç faktör şunlardır: (1) X-ışını tüpü nokta boyutu, (2) geometrik büyütme (kaynak ile kart arasındaki mesafe) ve (3) dedektör kare hızı ve bit derinliği. Her üçünde de daha iyi değerler, küçük boşlukların ve mikro çatlakların daha keskin, daha temiz resimlerini üretir.

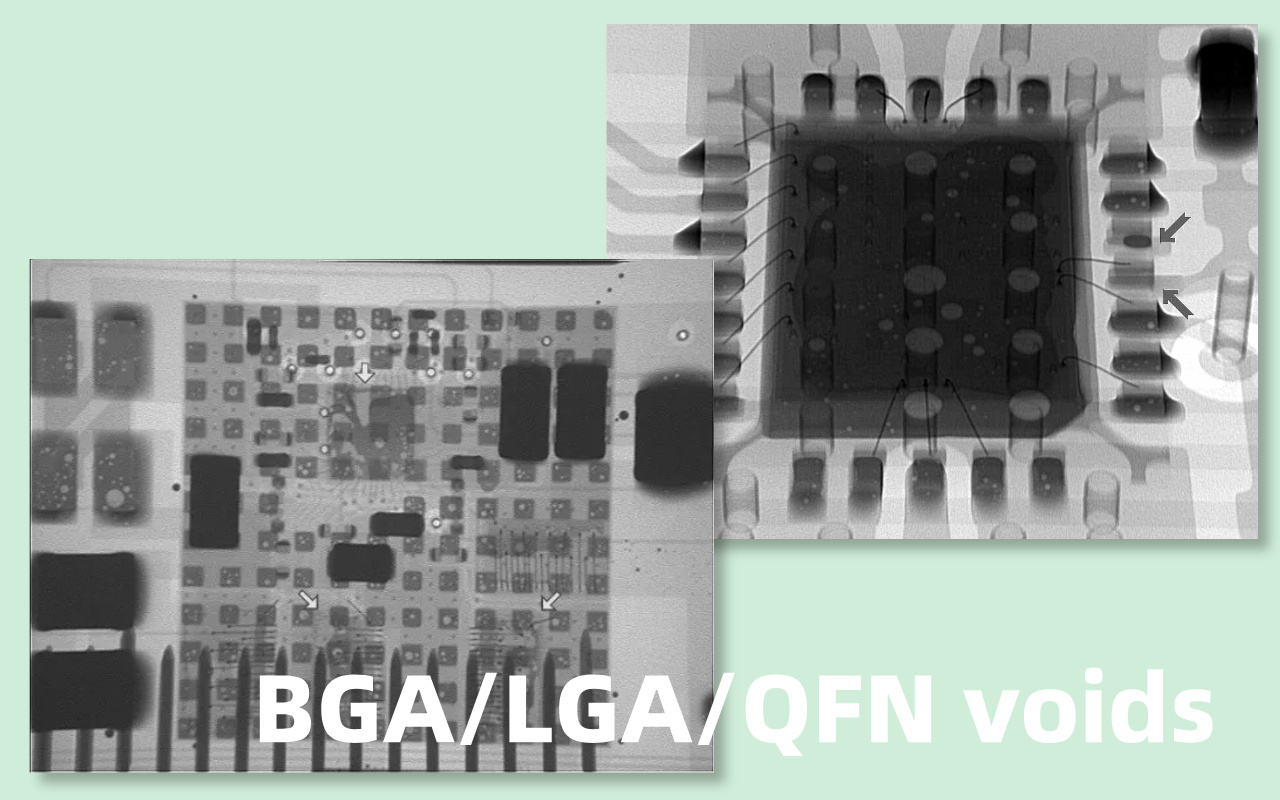

Boşluklar parlak lehim toplarının içinde koyu halkalar şeklinde görünür. IPC-A-610 Sınıf 2, tek bir topun %30'a kadar boşluklu olmasına ve paket ortalamasının ≤ %25 olmasına izin verir. IPC Sınıf 3 ve çoğu otomotiv sözleşmesi bunu bilya başına ≤ %25'e ve ortalama ≤ %15–20'ye kadar sıkılaştırır.

Birçok Tier-1 müşterisi artık kritik güç ve sinyal BGA cihazlarında ortalama %≤%10 boşluk talep ediyor çünkü büyük boşluklar termal ve elektriksel performansı azaltıyor ve erken saha arızalarına neden oluyor.

Baş-yastık (HiP) kusuru, BGA topunun yastığı hiçbir zaman tam olarak ıslatmadığı koyu renkli bir hilal veya halka gibi görünür; birden fazla yeniden akıştan sonra yaygındır.

Top ve ped arasında tamamen karanlık bir boşluk olarak ıslanmama görülür. Aşırı çökme, komşu pimlere kısa devre yapabilen düzleştirilmiş veya mantar şekilli toplar olarak görünür. Her üç kusur da AOI tarafından tamamen görünmez, ancak X-ışını altında anında belirgindir.

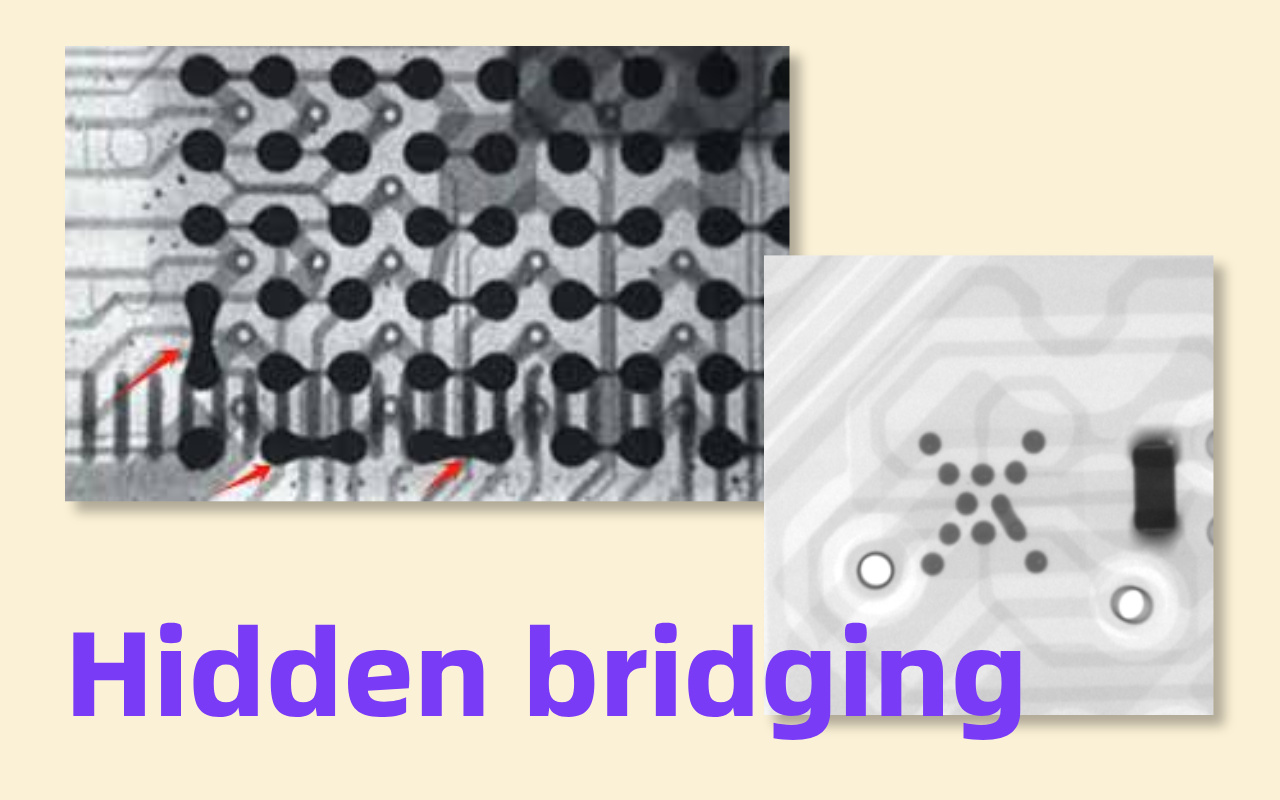

Bitişik BGA veya QFN pinleri arasındaki lehim köprüleri, X-ışını görüntüsünde parlak beyaz bağlantılar olarak görünür.

Köprü paketin altında saklandığı için AOI ve görsel inceleme onu %100 kaçırır. Tek bir gizli köprü, anında elektrik kısa devrelerine ve kart arızasına neden olabilir.

Yetersiz lehim hacmi, zayıf mesafe yüksekliğine sahip daha küçük, daha koyu topları gösterir. Fazla lehim, şişkin veya mantar şekilleri oluşturur ve kısa devre riski taşır.

Bağlantının içindeki macun boşluğu (yeniden akma boşluklarından farklı olarak) düzensiz karanlık alanlar olarak görünür ve mekanik mukavemeti zayıflatır. Hepsi modern X-ray yazılımıyla kolayca ölçülür.

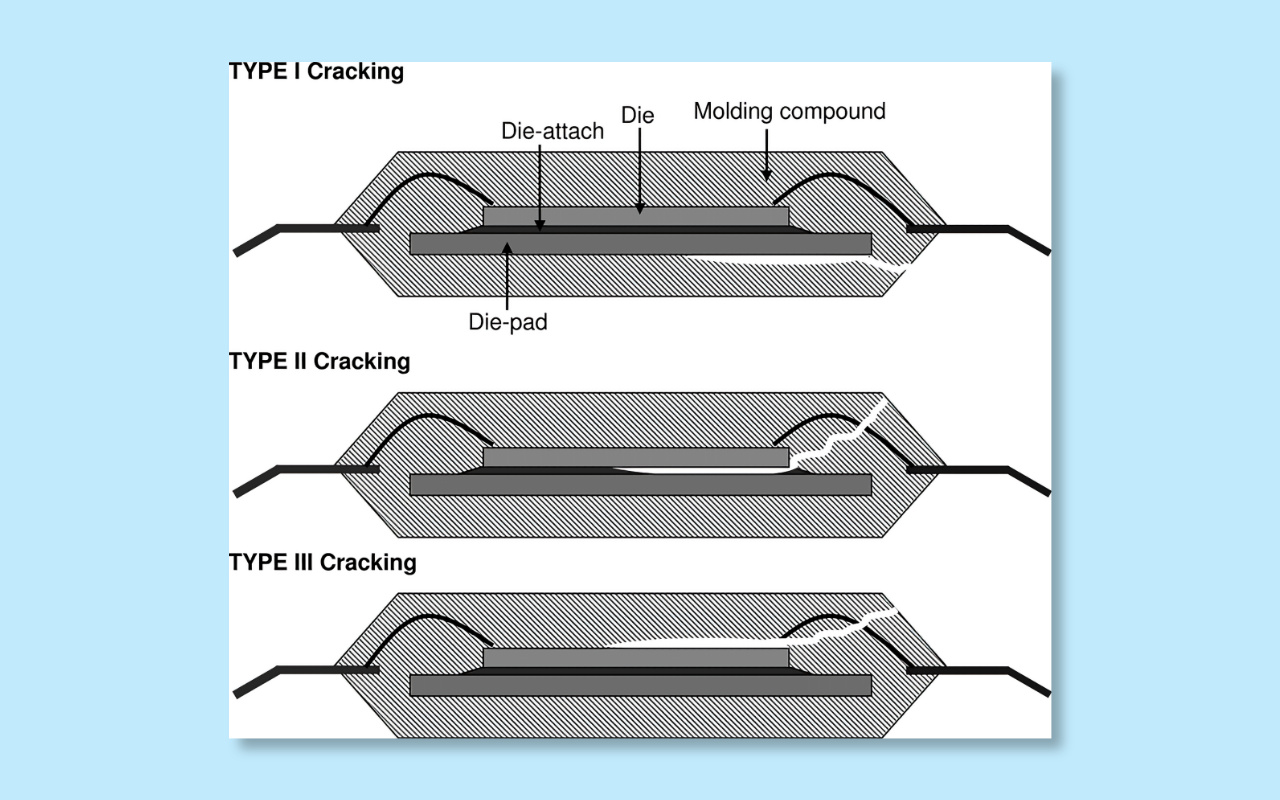

PCB içinde hapsolmuş nem, yeniden akış sırasında patlar ('patlamış mısır' etkisi), görünür katman ayrımı veya delaminasyon yaratır. Kaplamalı delikli varil çatlakları ve vialardaki köşe çatlakları da yüzeyden görünmez.

Yüksek çözünürlüklü X-ışını veya CT, bu kusurları fonksiyonel testten önce tespit ederek sahada aralıklı arızaları önler.

16-32 katmanlı kartlarda, mikro-geçişli kaplama boşlukları, çatlaklı geçişler ve iç katmandaki bakır çözünmesi yaygındır ancak tamamen gizlidir.

Yalnızca yüksek büyütmeli 3D CT, levhayı kesebilir ve kaplama kalınlığını ve bütünlüğünü ortaya çıkarabilir. Levhalar inceldikçe ve katman sayısı arttıkça bu kusurlar giderek artan bir endişe kaynağı haline geliyor.

Modern bir 2D veya 2.5D sistemi genellikle bir levhayı 5-15 saniyede tamamlar; bu da onu vardiya başına 500-2.000 levha çalıştıran hatlar için mükemmel kılar. Yüksek hızlı hat içi 3D CT sistemleri (Omron VT-X750 veya Nordson Quadra 7 gibi) kart başına 25-60 saniyeye ihtiyaç duyar ancak konveyör üzerinde tam otomatik olarak çalışırlar.

Laboratuvar düzeyinde çevrimdışı 3D CT, binlerce projeksiyon topladığı için kart başına 3-15 dakika sürebilir. Gerçek fabrikalarda tüketici elektroniği için 2D/2.5D tercih edilirken, otomotiv, medikal ve sunucu üretiminde 3D CT hakimdir.

2 boyutlu görüntülerde gölgelerin çakışması sorunu yaşanıyor; mühendisler genellikle karanlık noktanın boşluk mu yoksa tepedeki başka bir top mu olduğunu tahmin ediyorlar. 2.5D, eğik görünümlerde örtüşmeyi azaltır ancak yine de gerçek boşluk hacmini ölçemez.

True 3D CT, lehim topunun tamamını 3D olarak yeniden yapılandırarak yazılımın tam boşluk yüzdesini, bilya yüksekliğini ve hatta her ped üzerindeki lehim kalınlığını mikron altı doğrulukla hesaplamasına olanak tanır. Sınıf 3 ve otomotiv ürünleri için yalnızca 3D CT 'tahmin edilmeme' gereksinimini karşılar.

Tipik bir 2D/2.5D kabinin boyutları yaklaşık 1,2 m × 1,5 m'dir ve ağırlığı 2 tonun altındadır; hattaki herhangi bir yere yerleştirilmesi kolaydır.

Üst düzey 3D CT sistemleri çok daha büyüktür (2,5 m × 3 m veya daha fazla) ve ağır granit taban, dönen manipülatör ve ekstra kurşun koruma nedeniyle 6-10 ton ağırlığa sahip olabilir. Birçok fabrikanın 3D CT için özel bir korumalı oda inşa etmesi gerekiyor, bu da zemin alanı ve inşaat maliyetini artırıyor.

Orta düzeyde güvenilirlik gereksinimleriniz, yüksek verim ve çoğunlukla standart aralık BGA (0,8 mm ve üzeri) varsa 2D/2,5D'yi kullanın.

Ürün otomotiv ADAS, havacılık havacılık elektroniği, 5G baz istasyonları, tıbbi implantlar veya tek bir gizli kusurun makinenin kendisinden daha pahalıya mal olabileceği herhangi bir kart olduğunda 3D CT'yi seçin.

Günde 50'den az pano → çevrimdışı 2D/2.5D yeterlidir. Günde 50-500 pano → çevrimdışı 2.5D veya giriş seviyesi 3D CT. Günde 500'den fazla panel → konveyörlü hat içi 3D CT ve SMEMA anlaşması, SMT hattının darboğaz olmadan akmasını sağlamak için zorunludur.

Giriş seviyesi makineler 300 mm × 250 mm panelleri işler; orta aralık 510 mm × 510 mm'ye gider; üst düzey hat içi sistemler 610 mm × 610 mm veya daha büyük sunucu panellerini kabul eder.

Kalın güç modülleri (4–6 mm) ve 20–32 katmanlı kartlar, kontrastı kaybetmeden bakıra nüfuz etmek ve ön emprenye etmek için daha güçlü X-ışını tüpleri (160–225 kV) gerektirir.

Standart 1,0 mm/0,8 mm aralık BGA → 3–5 µm nokta boyutu yeterlidir. 0,4–0,5 mm ultra ince aralıklı BGA ve 01005 pasifler → <1 µm mikro odak noktasına ihtiyaç duyar. Cep telefonlarında mikro-BGA ve levha düzeyindeki paketler → 0,5 µm veya daha iyisi artık yaygındır.

Çevrimdışı makineler manuel olarak yüklenir ve NPI, arıza analizi ve düşük ila orta hacim için mükemmeldir.

Satır içi makineler, yeniden akıştan sonra doğrudan SMT hattına oturur, panoları konveyör yoluyla otomatik olarak alır, denetler ve insan eli değmeden başarılı/başarısız olarak sıralar. Günlük çıktı 400-500 kartı aştığında satır içi önemlidir.

Saygın dolaplar, sızıntıyı herhangi bir yüzeyden 5 cm uzaklıkta 0,5 µSv/saat'in altında tutar; bu, birçok şehirde doğal arka plandan daha düşüktür.

FDA/CDRH kaydını (ABD), CE işaretini (Avrupa) ve Çin GBZ 117 sertifikasını arayın. Kapı kilitleri, acil durdurmalar ve kişisel dozimetreler standart güvenlik özellikleridir.

2025'te olmazsa olmaz özellikler: otomatik boşluk yüzdesi hesaplaması, BGA top sayma ve eksik top tespiti, 3D dilimleme, CAD/Gerber kaplama, AI hata sınıflandırması ve MES/SPC sistemlerine doğrudan aktarım.

İyi yazılım, operatörün inceleme süresini %80 oranında azaltabilir ve karar vermede insan hatasını ortadan kaldırabilir.

Mühendisler Gerber, ODB++ veya CAD dosyalarını içe aktarır, her BGA/QFN çevresinde ilgilenilen bölgeleri (ROI) tanımlar, iyi olduğu bilinen bir kartı altın örnek olarak yakalar, ardından top çapı, boşluk yüzdesi ve hizalama için tolerans pencerelerini ayarlar. Modern yazılım, programlamayı günler yerine 30-90 dakikada tamamlar.

Her vardiya geometrik büyütmeyi, kontrastı ve dedektör doğrusallığını kontrol eden bir kalibrasyon kuponuyla başlar.

30 saniyelik hızlı bir tarama, sistemin spesifikasyonlara uygun olduğunu doğrular. Birçok fabrika, üretim başlamadan önce tekrarlanabilirliği doğrulamak için günlük bir altın tahta çalıştırır.

Yüksek karışımlı düşük hacimli hatlarda manuel eğik görünümler ve operatör kararı kullanılır.

Yüksek hacimli hatlar, yazılım tarafından gerçek zamanlı olarak verilen başarılı/başarısız kararları ve sabit açılı, otomatik odaklamalı tam otomatik tarifleri çalıştırır.

Hat içi 3D CT sistemleri, farklı ürünler arasında tarifleri 5 saniyeden kısa sürede değiştirebilir.

Bir kusur işaretlendiğinde yazılım tam X/Y koordinatlarını ve 3 boyutlu dilimi gösterir. Operatör veya tamir istasyonu, sorunun daire içine alındığı net bir görüntü alır.

Gerçek kusurlar yeniden işleme tabi tutulur; Yapay zeka modelini geliştirmek için yanlış çağrılar geri beslenir.

Modern X-ray makineleri boşluk yüzdesini, top yüksekliği istatistiklerini, kusur görüntülerini ve verim sayılarını doğrudan fabrikanın MES ve SPC platformlarına aktarır.

Yöneticiler işeme eğilimlerini gösteren gerçek zamanlı Pareto grafiklerini görebilir ve arızalı her kartı seri numarasına göre takip ederek gerçek kapalı döngü süreç kontrolünü mümkün kılabilir.

Günlük: Dedektör penceresini tüy bırakmayan bir bez ve izopropil alkolle silin, kapı kilitlerini ve acil durdurma düğmelerini kontrol edin, kalibrasyon kuponunu çalıştırın ve soğutma suyu sıcaklığını (160 kV+ makineler) doğrulayın.

Haftalık: kabinin içini süpürün, manipülatör raylarını temizleyin ve kablolarda aşınma olup olmadığını inceleyin.

Ayda bir: açık tüplü sistemlerde filaman akımını ve spot boyutunu kontrol edin, soğutma ünitesindeki hava filtrelerini değiştirin ve kalibre edilmiş bir Geiger sayacıyla tam bir radyasyon sızıntısı araştırması yapın. Bu basit programın takip edilmesi, çalışma süresinin %98'in üzerinde kalmasını sağlar ve pahalı planlanmamış arıza sürelerini önler.

Modern dolaplarda 2–5 mm'lik kurşun eşdeğeri çelik paneller ve kurşunlu cam pencereler kullanılarak herhangi bir dış yüzeydeki sızıntıyı <0,5 µSv/saat'e kadar azaltır. Çift kilitleme anahtarları, herhangi bir kapının açılması durumunda yüksek voltajı anında keser.

Operatörler halka veya bilek dozimetreleri takarlar; aylık okumalar genellikle 5–20 µSv'dir (20 mSv/yıl yasal sınırın çok altındadır). Hamile işçiler konsol alanından uzağa atanır. Yüzlerce fabrikadan elde edilen gerçek dünya verileri, onlarca yıllık kullanımdan sonra sağlık üzerinde ölçülebilir sıfır etki olduğunu gösteriyor.

Her saygın makine, Makine Direktifi ve EMC Direktifi kapsamında CE işaretini, Amerika Birleşik Devletleri'nde FDA/CDRH kaydını ve Çin GB 18871 / GBZ 117 sertifikasını taşır. IEC 62356-1, endüstriyel X-ışını ekipmanının radyasyon güvenliğini özel olarak yönetir.

Çoğu ülkede yıllık üçüncü taraf radyasyon araştırmaları ve kayıtları zorunludur. Sertifikalı bir sistem satın almak yasal riski ortadan kaldırır ve her otomotiv ve tıbbi denetçiyi ilk günden memnun eder.

2025'in sonlarına doğru en iyi sistemler boşluklar, HiP, köprüleme ve eksik toplar için %98'den fazla otomatik sınıflandırma doğruluğuna ulaşıyor.

Milyonlarca gerçek BGA görüntü üzerinde eğitilen derin öğrenme modelleri, operatörün inceleme süresini kart başına 30-40 dakikadan 3 dakikanın altına düşürür. Bazı fabrikalar yanlış çağrı oranlarının %25'ten %2'nin altına düştüğünü ve yüksek hacimli hatlarda bile %100 X-ışını incelemesine olanak sağladığını bildiriyor.

Yeni iletim tipi ve sıvı metal jet tüpleri artık üretim makinelerinde (daha önce yalnızca laboratuvarda kullanılan) 200-500 nm nokta boyutuna ulaşıyor. Bu tüpler mühendislerin 0,3 mm aralıklı mikro-BGA ve 008004 pasifleri net bir şekilde görmesine olanak tanır.

Nikon, Nordson ve Comet bu tüpleri bugün sevk ediyor ve fiyatlar son 18 ayda %30-40 düştü.

Hat içi 3D CT sistemleri artık gerçek zamanlı boşluk yüzdesi ve top yüksekliği verilerini doğrudan lehim pastası yazıcısına ve yerleştirme makinelerine gönderiyor.

Ortalama boşluk %12'nin üzerine çıkarsa, yazıcı otomatik olarak şablonun açıklığını azaltır veya fazladan bir baskı darbesi ekler. Bu kapalı döngü düzeltme, insan müdahalesi olmadan verimi %99,9'un üzerinde tutar.

Tam 3D CT veri setleri fabrika dijital ikizine yüklenir. Mühendisler, tek bir fiziksel ünite inşa edilmeden önce sanal kart üzerinde termal çevrimi ve düşme testlerini simüle eder.

Boş konum ve boyut, uzun vadeli güvenilirlik modelleriyle ilişkilidir ve tasarım ekiplerinin sorunları üretim sonrası yerine CAD aşamasında çözmelerine olanak tanır. Önde gelen otomotiv ve sunucu OEM'leri, tedarikçi sözleşmelerinde zaten dijital ikiz kullanıma hazır X-ray verilerine ihtiyaç duyuyor.

Modern PCBA X-ışını sistemleri, 2–5 mm kurşun eşdeğeri korumaya sahip tamamen kapalı kabinlerdir. Herhangi bir yüzeyden 5 cm uzaklıkta ölçülen sızıntı genellikle 0,2–0,5 µSv/saattir; bu, birçok şehirdeki doğal arka plan radyasyonundan (0,3–0,8 µSv/saat) daha düşüktür. Yıllık operatör dozu genellikle 0,05-0,3 mSv olup, uluslararası 20 mSv/yıl sınırının çok altındadır. Hamile operatörler taramalar sırasında doğrudan kabinin yanında durmaktan kaçınırlar. Bu makineleri 20 yılı aşkın süredir kullanan gerçek fabrikalar, radyasyona bağlı sıfır sağlık olayı rapor ediyor.

Hiçbir araç tek başına her şeyin yerini alamaz. AOI görünür kusurlarda (kaldırılmışlık, eksik bileşenler, kutupluluk) üstündür; X-ışını, gizli lehim bağlantılarını ve dahili PCB kusurları görmenin tek yoludur; BİT ve uçan sonda elektrik bağlantısını doğruluyor. 2025'te sektördeki en iyi uygulama, yüksek güvenilirliğe sahip kartlar için AOI → X-ışını → BİT'tir. Üçünün bir arada kullanılması, genellikle ilk geçiş verimini %99,5'in üzerine ve alan getirisini 50 ppm'nin altına iter.

2023-2025'e ait gerçek EMS verileri şunları göstermektedir: – Tüketici/orta hacimli fabrikalar: 12–18 ay – Otomotiv/medikal/yüksek güvenilirliğe sahip fabrikalar: 6–12 ay – Sunucu ve telekom fabrikaları: genellikle 4–9 ay Geri ödeme, yeniden işlemenin azalması, daha düşük hurda, daha kısa NPI hata ayıklama süresi ve garanti taleplerinden kaçınılmasıyla elde edilir. Bir Kademe 1 EMS, önlenen her saha arızasının 8.000 ila 150.000 ABD Doları arasında tasarruf sağladığını, dolayısıyla 250.000 ABD Doları tutarındaki bir 3D CT sisteminin bile kendini hızlı bir şekilde amorti ettiğini hesapladı.

IPC-A-610-H (2020) ve en yeni otomotiv standartları: – Sınıf 2: Herhangi bir tek bilyada %≤%30 boşluk, paket genelinde ≤%25 ortalama – Sınıf 3 ve çoğu otomotiv: ≤%25 tek bilya, ≤ %15–20 ortalama – Birçok Tier-1 OEM (Tesla, Bosch, Huawei, Nvidia) artık ortalamanın ≤%10'unu uyguluyor ve kritik durumlarda %20'den fazla boşluk yok güç/sinyal topları. %25'ten büyük boşluklar termal döngü ömrünü önemli ölçüde azaltır ve doğrudan reddedilir.

Evet. Tüm modern X-ray sistemleri, çift taraflı yeniden akıtılan panoları sorunsuz bir şekilde işler. Bitmiş dizüstü bilgisayarlar, akıllı telefonlar, otomotiv ECU'ları ve hatta komple LED hafif motorlar rutin olarak denetlenir. Eğme ve döndürme işlevleri, operatörlerin üst ve alt taraftaki görüntüleri net bir şekilde ayırmasına olanak tanır. Hatta bazı fabrikalar dahili lehim bağlantılarını ve kablo kaplamasını kontrol etmek için X-ray tam kutulu güç kaynaklarını bile kullanıyor.