Görüntüleme sayısı:0 Yazar:Mark Gönderildi: 2025-12-09 Kaynak:Bu site

Günümüzün hızlı tempolu SMT imalat dünyasında, güvenilir bir Lehim Pastası Kontrol Makinesi, yüksek kaliteli PCB ile maliyetli yeniden işleme arasındaki tüm farkı yaratabilir. İster küçük bir prototip hattı ister yüksek hacimli bir üretim tesisi işletiyor olun, SPI teknolojisini anlamak lehim pastası kusurlarını erkenden yakalamanıza, veriminizi artırmanıza ve paradan tasarruf etmenize yardımcı olur. Bu kılavuz, temel bilgilerden gelişmiş entegrasyona kadar her konuda size yol gösterir; böylece SPI'nin kurulumunuza uyup uymadığına karar verebilirsiniz.

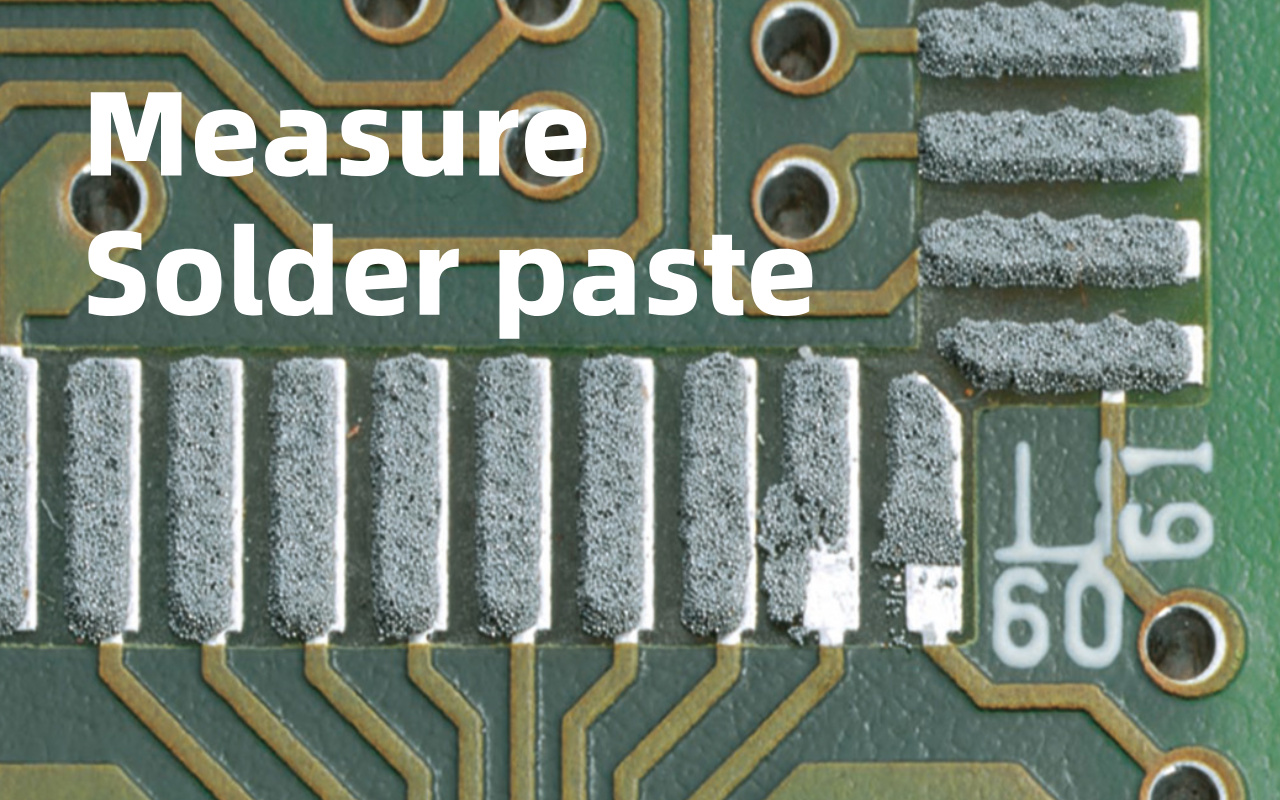

Lehim pastası denetimi veya SPI, bir makinenin bileşenler yerleştirilmeden önce bir PCB üzerine basılmış lehim pastasını kontrol ettiği yüzeye montaj teknolojisinde (SMT) önemli bir adımdır. Lehim pastasını, lehimleme sırasında dirençler ve çipler gibi küçük parçaları yerinde tutan yapıştırıcı olarak düşünün. Macun çok fazla, çok az veya yanlış yerdeyse, daha sonra kısa devre veya zayıf bağlantı gibi büyük sorunlara neden olabilir.

Bir SPI makinesi, tahtayı taramak ve macunu ölçmek için kameraları ve ışıkları kullanır. Özellikle küçük pedli küçük tahtalarda insan gözünün gözden kaçırabileceği sorunları arar. SPI olmadan birçok kusur son teste kadar gözden kaçar, zaman ve malzeme israfına neden olur. Endüstri raporlarına göre, SMT kusurlarının %70'e varan oranı kötü lehim pastası baskısı ile başlıyor. Bu nedenle SPI üretim hattınız için bir erken uyarı sistemi gibidir.

Tipik bir SMT satırında, SPI lehim pastası yazıcısından hemen sonra ve al ve yerleştir makinesinden önce gelir. İşte nasıl uyum sağladığı:

İlk olarak yazıcı, bir şablon aracılığıyla PCB'e lehim pastası uygular. Daha sonra SPI makinesi onu hemen inceler. Her şey yolunda görünüyorsa kart, bileşenlerin eklendiği yerleşime taşınır. Değilse, makine onu temizlemek veya yeniden yazdırmak üzere işaretler.

Bu konum çok önemlidir çünkü macun sorunlarını erkenden düzeltmek, yeniden akışlı lehimlemeye göre çok daha kolaydır. Yüksek hızlı hatlarda, SPI işleri fazla yavaşlatmadan satır içi çalışır. Daha küçük kurulumlar için çevrimdışı SPI, panoları toplu olarak kontrol etmenize olanak tanır. Her iki durumda da, kötü tahtaların daha ileri gitmesini önleyerek sizi pahalı hurdalardan kurtarır.

SPI'yi atlamak maliyetleri düşürmenin bir yolu gibi görünebilir, ancak çoğu zaman geri teper. Sektör verileri, SPI olmadan lehim bağlantı kusurlarının toplam SMT arızalarının %60-80'ini oluşturabileceğini göstermektedir. Kayıp üretim süresini hesaba katmazsak, her kusurlu panonun yeniden işlenmesi 10-50 $'a mal olabilir.

Örneğin, otomotiv veya tıbbi PCB imalatında, tek bir hatalı lehim bağlantısı, binlerce maliyete mal olan ürünün geri çağrılmasına yol açabilir. Elektronik endüstrisi derneği IPC tarafından yapılan bir araştırma, SPI içeren hatların, olmayanlara göre %50 daha düşük kusur oranına sahip olduğunu buldu. Bir yıl içinde bu, büyük tasarruf anlamına gelir. Hattınız ayda 10.000 levha üretiyorsa, %1'lik bir verim artışı bile 10.000 $ veya daha fazla tasarruf sağlayabilir.

Bir SPI makinesi özünde süper hassas bir tarayıcı gibi çalışır. PCB cihazınızdaki lehim pastasının 3 boyutlu haritasını oluşturmak için ışık ve kameraları kullanır. Ana prensip, faz kayması profilometrisi olarak adlandırılır; burada makine ışık desenlerini tahtaya yansıtır ve bunların macun birikintileri üzerinde nasıl bozulduğunu ölçer.

Bu ışık kameraya geri yansıyor ve yazılım her yapıştırma noktasının yüksekliğini, genişliğini ve şeklini hesaplıyor. Bu, telefonunuzun yüz kimliğinin özelliklerinizi eşleştirmesine benzer, ancak küçük lehim lekeleri içindir. Makine bu verileri tasarım özelliklerinizle karşılaştırır ve tolerans dışı olan her şeyi işaretler.

SPI sadece fotoğraf çekmiyor; iyi lehimleme sağlamak için belirli şeyleri ölçer:

- Yükseklik: Macunun ne kadar uzun olduğu. Çok düşük olması zayıf bağlantı anlamına gelir; çok yüksek olması köprülenmeye neden olabilir.

- Alan: Macunun ped üzerine yayılması. Taşmadan %80-100 kaplamalıdır.

- Hacim : Toplam macun miktarıdır. Tutarlı bağlantılar için bu çok önemlidir; ±%10 varyasyonu hedefleyin.

- Ofset: Macunun ped merkezinden kaydırılması durumunda. 50 mikronluk bir sapma bile mezar taşına yol açabilir.

Bazı makineler ayrıca macundaki tepeler veya vadiler gibi şekil kusurlarını da kontrol eder. Bu ölçümler, insan saçından daha ince olan mikron cinsinden yapılır ve modern küçük bileşenler için hassasiyet sağlar.

Bir tahtayı SPI üzerinden çalıştırdığınızda, şöyle olur:

1. Konveyör PCB'i konumuna hareket ettirir.

2. Makine, ışık düzenlerini yansıtarak kartı tarar.

3. Kameralar birden fazla açıdan görüntü çeker.

4. Yazılım bir 3D model oluşturur ve her pedi analiz eder.

5. Sonuçlar ekranda gösterilir: iyi için yeşil, kötü için kırmızı, neyin yanlış olduğuna dair ayrıntılarla birlikte.

6. Eğer durum iyiyse tahta yoluna devam eder; değilse, otomatik olarak temizlenebilir veya sizi uyarabilir.

Ekranda, bir topo haritası gibi, macunun renkli 3 boyutlu görünümlerini göreceksiniz. Sorunları tespit etmek ve yazıcı ayarlarınızı hemen yapmak kolaydır.

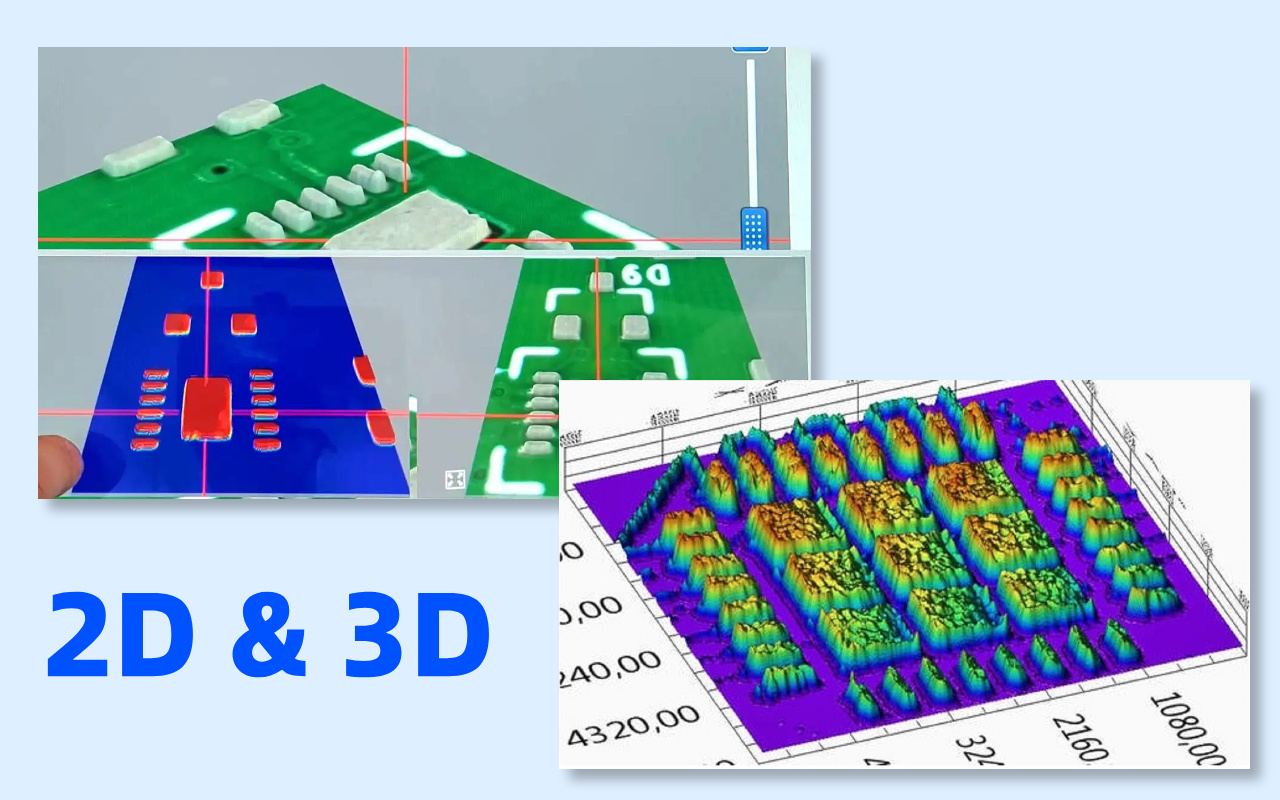

2D SPI lehim pastasının üst görünümüne bakmak için temel kameraları kullanır. Alanı ve konumu ölçer ancak yüksekliği veya hacmi doğru olarak söyleyemez. Bu, bir pastanın pişip pişmediğini yalnızca görünüşüne göre yargılamak gibidir; içi az pişmişse gözden kaçırabilirsiniz.

Sınırlamalar arasında eksik yükseklik kusurları, gölgelerden kaynaklanan yanlış alarmlar ve karmaşık kartlarda daha düşük hızlar yer alır. Büyük pedlere sahip basit PCB'ler için 2D işe yarayabilir, ancak modern elektronikler için genellikle yeterli değildir. Fiyatlar 30.000 $ civarından başlıyor, ancak ödediğinizin karşılığını tam olarak alıyorsunuz.

3D SPI , lazerler veya yapılandırılmış ışık kullanarak derinlik ölçümü ekleyerek macun hacminin ve şeklinin tam bir resmini verir. Yukarıdan iyi görünen yetersiz hacim gibi daha fazla kusuru yakalar.

Avantajları: Daha yüksek doğruluk (0,67 mikrona kadar), daha az yanlış çağrı ve süreç ayarlamaları için daha iyi veriler. 01005 çipleri gibi ince hatveli parçalar için gereklidir. Daha pahalı olmasına rağmen (80.000$+), daha yüksek getiriyle karşılığını verir. En iyi fabrikaların çoğu artık 3D kullanıyor.

İşte hızlı bir karşılaştırma:

| Özellik | 2B SPI | 3B SPI |

|---|---|---|

| Kesinlik | Alan için iyi (10-20um) | Hacim/yükseklik açısından mükemmel (1-5um) |

| Hız | Hızlı (0,5-1s/FOV) | Modern makinelerde daha hızlı (0,35s/FOV) |

| Yanlış çağrı oranı | Daha yüksek (%5-10) | Daha düşük (%1-3) |

| En iyisi | Basit panolar | Karmaşık, yüksek güvenilirlik |

PCB karmaşıklığınıza ve bütçenize göre seçim yapın.

Sektör raporları, lehim pastası sorunlarının PCB montajındaki tüm kusurların %30'una kadarına neden olduğunu göstermektedir. SPI olmadan, bu sorunlar genellikle sonraki aşamalara kadar fark edilmeden kalır ve daha fazla hataya yol açar. Ancak SPI eklediğinizde, SMTA çalışmalarına göre yeniden akış öncesi kusurları %70'e kadar azaltabiliyor.

Bu, bazı fabrikalarda lehimleme sorunlarında %60-80'lik bir düşüş görülmesiyle birlikte genel olarak daha az kötü lehim bağlantısı anlamına gelir. Örneğin, Global SMT'den gelen bir rapor, PCBA kusurlarının neredeyse %30'unun zayıf lehim pastasından kaynaklandığını ve SPI'nin bunları erken durdurduğunu söylüyor. Yüksek hacimli hatlarda bu azalma genel veriminizi %90'dan %98'e veya daha yüksek bir düzeye çıkarabilir.

Bir düşünün: Hattınız ayda 10.000 levha üretiyorsa kusurları %60 oranında azaltmak yüzlerce levhanın hurdaya çıkmasını önleyebilir. Ayrıca SPI, yazdırma sorunlarını hızlı bir şekilde düzeltmeniz için size veri sağlayarak hataların tekrarlanmasını önler. Zamanla bu, daha tutarlı üretime ve daha mutlu müşterilere yol açar. Unutmayın, bu rakamlar gerçek sektör verilerinden alınmıştır, dolayısıyla SPI sadece sahip olunması güzel bir şey değil, aynı zamanda daha iyi kalite için akıllı bir yatırımdır.

SPI öncesinde telefon parçaları üreten bir fabrikada lehim sorunları nedeniyle %5'lik bir yeniden işleme oranı vardı. SPI eklendikten sonra kusurlar %1'in altına düştü ve yalnızca altı ayda 200.000 $ tasarruf sağlandı.

Bunun nedeni, SPI'nin macun hacmi sorunlarını, düzeltilmesi zor eklemler haline gelmeden önce erken yakalamasıydı. Bir PCB üreticisinden başka bir örnek: ilk geçiş verimleri birçok yazdırma hatasıyla birlikte %80'de takılı kaldı.

SPI uygulandıktan sonra verim %95'e çıktı ve hurdayı %50 azalttılar. Basıncı ve hızı ayarlamak gibi yazıcı ayarlarını değiştirmek için makinenin verilerini kullandılar. Circuit Insight tarafından yapılan bir araştırmada, bir şirket SPI sonrasında kusurlarda %70'lik bir azalma gördü; sık köprü kullanmaktan neredeyse hiç köprü kurmama noktasına gelindi.

SPI, bir tıbbi cihaz üreticisi için katı kalite kurallarının karşılanmasına yardımcı olarak arıza oranlarını %2'den %0,5'e düşürdü. Bu vakalar, SPI'nin genellikle bir yıldan kısa sürede nasıl hızlı bir şekilde kendini amorti ettiğini gösteriyor. Fabrikanız benzer sorunlarla karşı karşıyaysa basit bir deneme, büyük gelişmeleri anında gösterebilir.

Daha az sayıda kusurun ötesinde, SPI yeniden işlemeyi azaltır; bu da zaman ve malzeme açısından pano başına 5 ila 20 ABD Doları arasında maliyet oluşturabilir. Sorunları erken yakalayarak, panoları daha sonra hattan çekmekten kaçınırsınız ve saatlerce süren iş gücünden tasarruf edersiniz.

Bu, daha yüksek bir ilk geçiş verimine yol açar, bu da ilk denemede daha fazla tahtanın düzeltmeler olmadan geçmesi anlamına gelir. Örneğin fabrikalar verimin %90'dan %98'e çıktığını bildiriyor; bu da daha az atık ve daha hızlı üretim anlamına geliyor. SPI ayrıca size yapıştırma hacmi eğilimleri gibi gerçek verileri de verir, böylece sorunları başlamadan önleyebilirsiniz.

Bu, bir ay içinde yalnızca binlerce kişinin hurda maliyetinden tasarruf etmesini sağlayabilir. Ayrıca, daha iyi kalite, müşterilerden daha az geri dönüş anlamına gelir ve itibarınızı artırır. Ekibinizin sorun gidermeye daha az zaman ayırması nedeniyle gizli avantajlar arasında daha az kesinti süresi yer alır.

Uzun vadede, SPI tüm hattınızın daha sorunsuz ve daha verimli çalışmasına yardımcı olur. Tasarruf yoluyla kendini amorti eden fazladan bir çift göze sahip olmak gibi bir şey.

SPI parçalar yerleştirilmeden önce lehim pastasına bakar, böylece daha sonra açık bağlantı noktalarına neden olabilecek çok az macun gibi sorunları tespit eder. AOI inceleme Makinesi bileşenlerin altını göremiyor, dolayısıyla bu gizli yapıştırma sorunlarını gözden kaçırıyor.

Örneğin, macun hacmi %20 oranında kapalıysa, SPI bunu hemen işaretler, ancak AOI yalnızca ısıtmadan sonra kötü lehimi görür. SPI ayrıca yüksekliği ve şekli de kontrol ederek AOI'nın gözden kaçırabileceği köprüleri veya zayıf noktaları önler.

İnce aralıklı panolarda, SPI, 50 mikron kadar küçük ofsetleri yakalar, AOI ise ön yeniden akışı algılayamaz. Bu erken yakalama, sizi ileride maliyetli onarımlardan kurtarır. Araştırmalar, SPI'nin, AOI'nın hiç görmediği baskı kusurlarının %60-70'ini giderdiğini gösteriyor.

SPI olmadan birçok sorun son teste aktarılır. Yani, eğer macun sizin zayıf noktanızsa, onları ilk önce durdurmanın anahtarı SPI'dir. Genel olarak, SPI önlemeye odaklanırken, AOI daha çok nihai sonucu kontrol etmeye odaklanır.

AOI, parçalar yerleştirildikten ve lehimlendikten sonra inceler, böylece SPI'nin yalnızca yapıştırmaya baktığı için göremediği eksik bileşenleri bulur. Örneğin, eğer bir çip tersse ya da yanlış polariteye sahipse, AOI onu kolaylıkla yakalar. SPI, yerleştirme sırasında parçaların kayması gibi baskı sonrası sorunları atlıyor.

AOI ayrıca bitmiş paneldeki yüzey çiziklerini veya boyutsal hataları da tespit eder. Lehimlemede, AOI, yeniden akıştan sonra köprüleri veya yetersiz lehimi tespit eder ve SPI bunu tam olarak tahmin edemez. Parçaların dik durduğu mezar taşlama gibi şeyler AOI'nın gücüdür.

Veriler, AOI'nın yapıştırma sonrasında meydana gelen montaj kusurlarının %50'sini kapsadığını göstermektedir. AOI olmadan, görünür kusurları olan panoları gönderebilirsiniz. Yani, AOI son kontroller için harikadır, SPI ise erken yapıştırma düzeltmeleri için idealdir. Birlikte tüm süreci kapsarlar.

Günde 10.000'den fazla pano üreten yüksek hacimli hatlarda, gerçek zamanlı kontroller için hem SPI hem de AOI satır içi kullanın. Bu, kusurları düşük tutar ve katı PPM hedeflerini karşılar. Yapıştırmayı düzeltmek için yazdırmadan sonra SPI ile başlayın, ardından son montaj için yeniden akıttıktan sonra AOI ile başlayın.

1.000-5.000 pano gibi orta hacimli kurulumlarda, maliyetlerden tasarruf etmek için çevrimdışı SPI satır içi AOI ile deneyin. Bu şekilde, yapıştırmayı toplu olarak kontrol edersiniz ancak yerleştirme sorunlarını anında yakalarsınız. Düşük hacimli veya 500 panonun altındaki prototip hatları için, yapıştırma asıl sorunsa yalnızca SPI ile başlayın, gerekirse daha sonra AOI ekleyin.

Bütçe ipucu: Eğer para kısıtlıysa, kusurların %60'ını erkenden durduracağı için SPI'ye öncelik verin. Bunları veri paylaşımı için akıllı yazılımla entegre ederek tüm hattı optimize edin. Araştırmalar, her ikisinin de kullanılmasının verimi tek başına bir taneye göre %15-20 artırdığını gösteriyor. PCB karmaşıklığınıza göre ayarlayın; daha karmaşık, her ikisinin de gerekli olduğu anlamına gelir. Bu kombinasyon, üretimi yavaşlatmadan kaliteyi garanti eder.

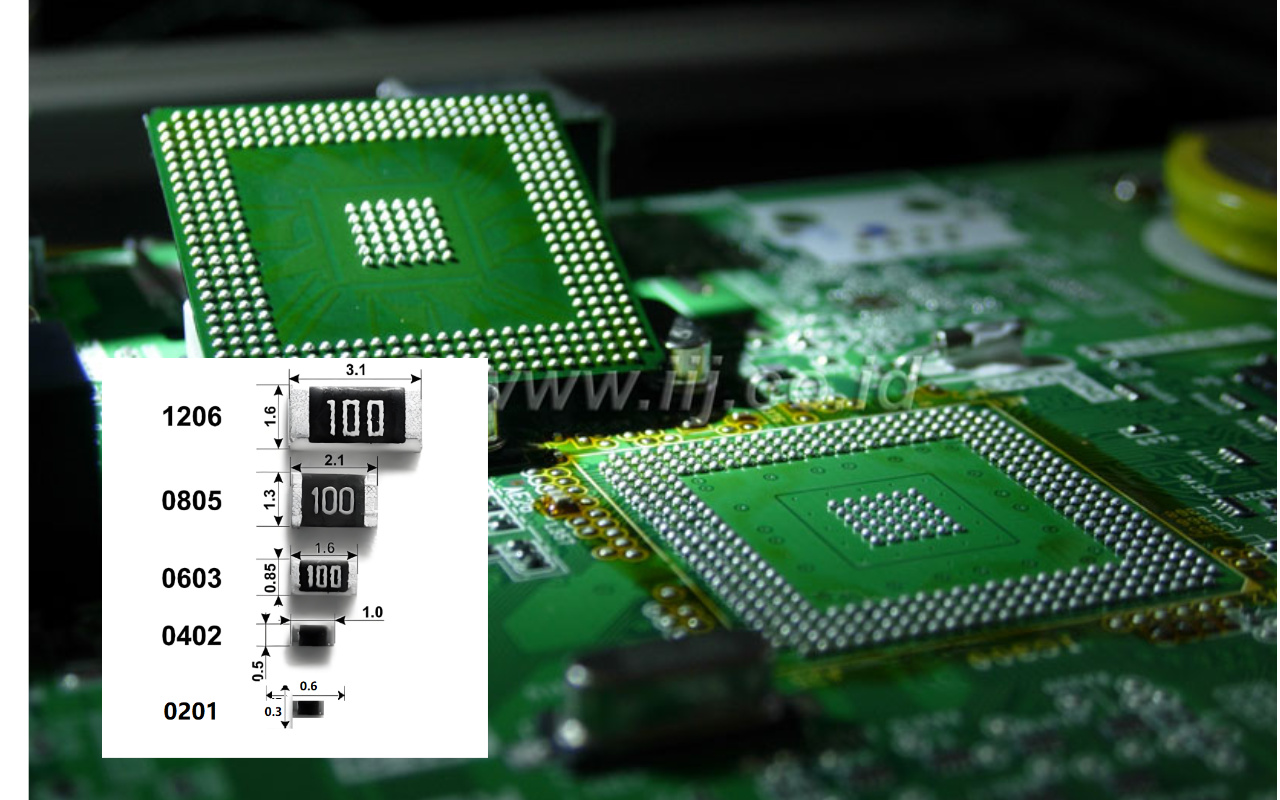

PCB cihazınız 01005 dirençler, 0201 kapasitörler veya 0,3 mm aralıklı BGA çipler gibi çok küçük parçalar kullanıyorsa, SPI'ye sahip olmalısınız. Bu minik pedler yalnızca 0,15–0,25 mm genişliğindedir, dolayısıyla 30 mikronluk bir kayma veya %10 hacim hatası bile bağlantı noktalarının açık olmasına veya kısa devrelere neden olabilir.

İnsan gözü ve basit 2D yazıcı kameraları bu kadar küçük hataları güvenilir bir şekilde yakalayamaz. Gerçek bir fabrika örneği: 5G modülleri üreten bir şirket, 0201 parçada %8 açık bağlantı noktaları elde ediyordu; 3D SPI eklendikten sonra bu %0,3'e düştü.

İnce aralıkta lehim pastası hacminin ±%10 dahilinde kalması gerekir ve yalnızca 3D SPI bunu her zaman doğru bir şekilde ölçebilir. Yer kazanmak veya daha fazla işlev eklemek için daha küçük paketlere geçiyorsanız, SPI tartışılamaz hale gelir.

Bu olmadan veriminiz hızla düşecek ve bu kadar küçük parçalarda yeniden çalışma imkansız hale gelecektir. Kısacası bileşen ne kadar küçükse SPI ihtiyacı da o kadar büyük olur.

Arabalara, tıbbi cihazlara ve uçaklara yönelik ürünler mükemmel çalışmalıdır çünkü bir arıza insanlara zarar verebilir veya milyonlara mal olabilir. IATF 16949 (otomotiv) ve ISO 13485 (medikal) gibi standartlar, tam süreç izlenebilirliği ve genellikle 50 PPM'nin altında çok düşük kusur oranları gerektirir.

SPI size her bir ped için tam hacim, yükseklik ve konum verileri verir, böylece denetçilere yazdırmanın doğru olduğunu kanıtlayabilirsiniz. Bir otomotiv Tier-1 tedarikçisi, yazıcıya yalnızca SPI ve kapalı döngü geri bildirimi ekleyerek saha iadelerini 1 200 PPM'den 80 PPM'ye düşürdü.

Tıbbi kalp pillerinde veya havacılık havacılık elektroniğinde tek bir soğuk lehim bağlantısı bile kabul edilemez. SPI ayrıca parti izlenebilirliği için gerekli olan her panonun dijital kaydını oluşturur. Müşteriniz lehim pastası hacminde CpK > 1,67 isterse bu verileri yalnızca SPI sağlayabilir. Sonuç olarak: Güvenlik ve sertifikasyon söz konusu olduğunda SPI'yi atlamak bir seçenek değildir.

Fabrikanız günde 5.000–10.000'den fazla levha ürettiğinde ve müşteriniz 500 PPM'den (hatta 100 PPM'den) daha azını istediğinde, manuel kontroller veya yazıcının yerleşik 2D denetimi buna ayak uyduramaz.

Bu hızda, tek bir kötü baskı dakikalar içinde yüzlerce kusurlu pano oluşturabilir. SPI her panoyu 0,35–0,5 saniyede inceler ve hattı otomatik olarak durdurur veya bozuk panoları yönlendirir.

Büyük bir akıllı telefon ODM'si, SPI eklemenin, günde 120.000 pano çalıştırırken baskıyla ilgili kaçışları 1.800 PPM'den 200 PPM'nin altına düşürdüğünü bildirdi. Makine aynı zamanda şablon hizalamasını ve basıncını otomatik olarak düzeltmek için gerçek zamanlı verileri yazıcıya geri gönderir.

Yüksek hacimli hatlarda, bir saatlik yeniden çalışmanın maliyeti kolaylıkla bir SPI makinenin tamamını karşılayabilir. Tek haneli PPM seviyelerinin peşindeyseniz, oraya istikrarlı bir şekilde ulaşmanın tek gerçekçi yolu SPI'dur.

Şu uyarı işaretlerini gördüğünüzde SPI'ye ihtiyacınız olduğunu bilirsiniz: aylarca %96-97'nin altında kalan ilk geçiş verimi, çoğu kusurun yetersiz veya fazla lehim pastasından kaynaklandığı, ince hatveli parçalarda sık sık köprüleme veya açık bağlantılar, manuel 2D kontroller için yazıcı operatörlerinin saatler harcaması, yeniden akış sonrası yüksek yeniden işleme maliyeti, soğuk bağlantılar veya saha arızalarıyla ilgili müşteri şikayetleri, macun hacminde CpK'nin 1,33'ün altında olması veya proses mühendisinizin 'yazıcıyı ayarladık' demesi gidebildiği yere kadar.'

Bunlar gerçekleştiğinde, yalnızca yazıcıya yönelik bir işlemin doğal sınırına ulaşmışsınız demektir. SPI eklemek genellikle anında %3-8'lik bir getiri artışı sağlar ve süreci daha da ileriye taşımanıza olanak tanır. Birçok fabrika bunu ancak büyük bir kalite olayından sonra fark eder. Bunu beklemeyin; kusurlu Pareto grafiğinize bakın; eğer baskı her zaman ilk üçte yer alıyorsa, sıra SPI'a gelmiştir.

Kartlarınız oyuncaklar, LED aydınlatma, güç kaynakları veya bileşen aralığı 0,8 mm, 1,27 mm veya daha büyük olan ev aletleri (SOIC, 1206 dirençler, büyük konektörler gibi) içinse, baskı kusurlarını çıplak gözle veya ucuz bir mikroskopla görmek kolaydır.

Bu büyük pedler küçük hacim hatalarını affeder, dolayısıyla ±%30 macun değişimi bile genellikle iyi lehimler. Açık delik + birkaç SMD parça içeren basit çift taraflı panolar üreten birçok fabrika, yalnızca otomatik görüntü hizalama ve düzenli şablon temizleme özelliğine sahip iyi bir yazıcı kullanarak yıllarca mükemmel şekilde çalışır.

Bu panolarda yeniden işleme basit ve ucuzdur. Kusur oranınız %1-2'nin altında kaldığı ve müşterileriniz mutlu olduğu sürece, özel SPI atlayabilir ve 80.000-150.000 ABD Doları tutarındaki yatırımdan tasarruf edebilirsiniz. Yazıcı bakımını iyi tutun ve operatörleri iyi eğitin; bu genellikle düşük maliyetli, geniş aralıklı ürünler için yeterlidir.

Haftada 500-1.000'den az pano ürettiğinizde (prototipler, küçük seri endüstriyel kontroller veya özel siparişler için ortaktır), bir SPI makinenin maliyetini haklı çıkarmak zordur. Bir SPI'nin maliyeti bir mühendisin 6-18 aylık maaşına eşdeğerdir.

Düşük hacimli mağazalarda mühendisler, baskıdan sonra her kartı mikroskop altında manuel olarak kontrol edebilir, kötü olanları temizleyebilir ve gerekirse yeniden yazdırabilir. Bu, pano başına yalnızca birkaç ekstra dakika alır. Birçok NPI (yeni ürün tanıtımı) departmanı yıllardır bu şekilde başarıyla çalışmaktadır.

Risk düşüktür çünkü birkaç levha arızalansa bile toplam hurda maliyeti düşüktür. Ürün orta veya yüksek hacme geçtiğinde daha sonra SPI ekleyebilirsiniz. Saf prototip veya çok düşük hacimli hatlar için insan denetimi ve iyi bir yazıcı, 2025'te hâlâ en ekonomik seçimdir.

SPI satın almak yerine şu ucuz yöntemlerle şaşırtıcı derecede iyi sonuçlar elde edebilirsiniz:

-Güçlü APC (Otomatik Konum Düzeltme) ve yerleşik 2D görüntü özelliğine sahip modern bir yazıcı kullanın; birçok DEK, GKG veya I.C.T yazıcı, şablon konumunu 10–15 μm dahilinde otomatik olarak düzeltebilir;

-Fazla macunu önlemek için şablonun alt tarafını her 5-10 panoda bir temizleyin; ucuz bir USB mikroskobu (200–500 ABD Doları) ile düzenli manuel 2D kontroller gerçekleştirin;

-Her vardiyanın başında bir test panosu yazdırın ve düşük maliyetli bir lazer yükseklik ölçerle birkaç yastığı ölçün;

-Ayrıntılı yazıcı günlüklerini tutun ve trend grafiklerine göre silecek basıncını/hızını ayarlayın.

Basit levha üreten fabrikalar yalnızca bu adımları kullanarak %1'in altındaki kusur oranlarını rapor etmektedir. SPI için toplam ekstra maliyet 100.000$+ yerine 5.000$'ın altındadır. Bu alternatifler, 6. bölümde açıklanan sınırlara ulaşana kadar mükemmel şekilde çalışır; o zaman yükseltme zamanı gelir.

I.C.T şu anda farklı prodüksiyon ihtiyaçlarına uyacak çeşitli çevrimiçi 3D SPI modeller sunmaktadır. En popüler olanları, standart tek şeritli I.C.T-S510 serisi (60 × 50 mm ila 510 × 510 mm kartlar), 1200 × 550 mm'ye kadar ekstra büyük panelleri işleyen yükseltilmiş I.C.T-S1200 ve iki yazıcının bir yazıcıyı beslemesine olanak tanıyan yüksek hızlı çift şeritli I.C.T-S510D'dir. Aynı anda SPI.

Tüm modeller aynı temel 3D ölçüm teknolojisini paylaşır ancak kart boyutu, konveyör yolları ve üretim miktarı bakımından farklılık gösterir. İlk SPI cihazına başlayan çoğu müşteri için S510 veya S1200 en iyi seçimdir çünkü kurulumu kolaydır ve yaygın PCB boyutlarının %95'ini kapsar.

Halihazırda iki yazıcı çalıştırıyorsanız ve yerden tasarruf etmek istiyorsanız, çift şeritli S510D, ikinci bir makine satın almadan denetim kapasitesini neredeyse %100 artırabilir. Her model standart olarak otomatik konveyör genişliği ayarıyla gelir, dolayısıyla ürünleri değiştirmek yalnızca birkaç saniye alır.

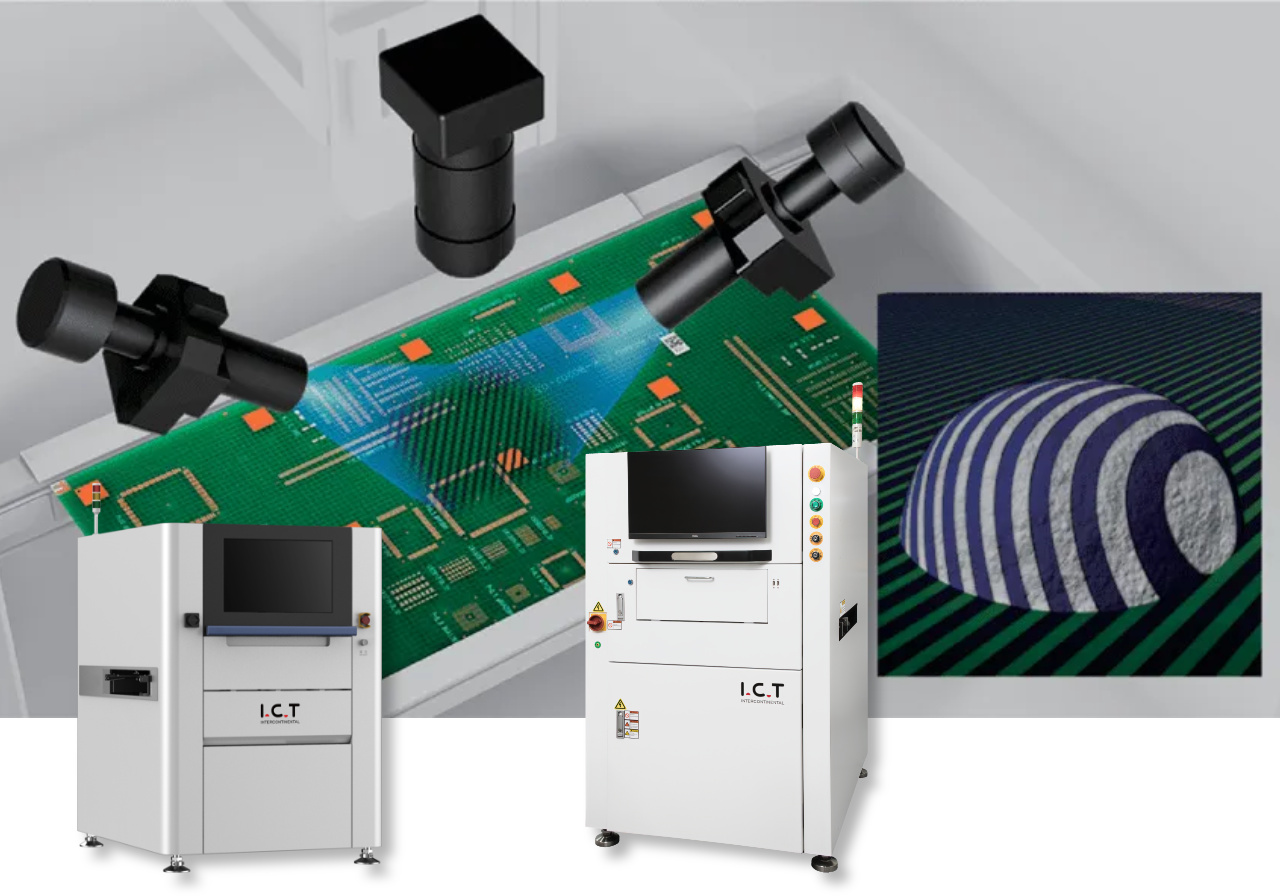

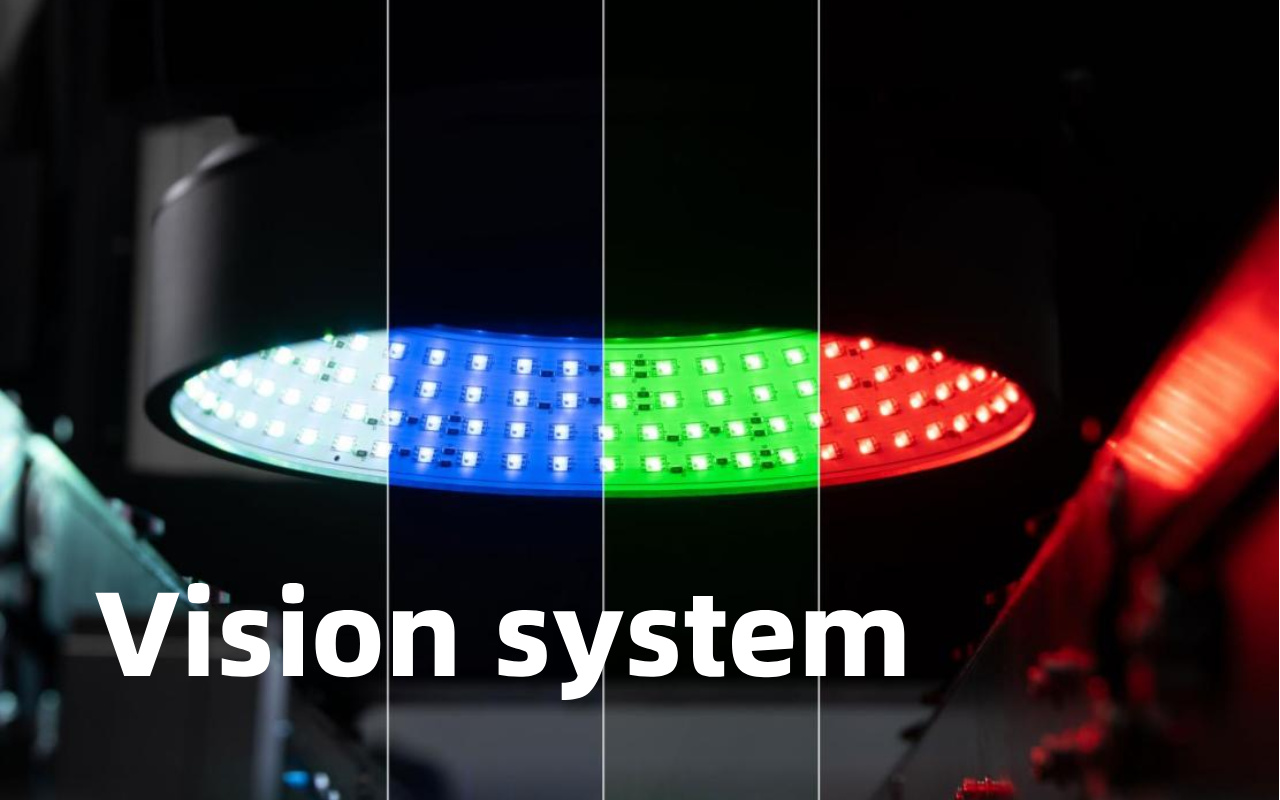

I.C.T 3D SPI eski makinelerde sorun yaratan gölge ve rastgele yansıma sorunlarını tamamen ortadan kaldırır.

Bunu, programlanabilir siyah beyaz hareli saçakları birçok yönden yansıtarak ve profesyonel bir telesentrik lens kullanarak yapar; böylece parlak lehim pastası veya koyu PCB alt tabakalar bile her seferinde mükemmel görüntüler verir.

Standart kamera, 0,67 μm gerçek ölçüm doğruluğuna sahip 5 milyon pikseldir; 0,3 mm'nin altındaki ultra ince aralıklı çalışmalar için isteğe bağlı 12 milyon piksellik bir kamera mevcuttur.

Döngü süresi görüş alanı başına yalnızca 0,35-0,5 saniyedir, bu da makinenin kart başına 8-12 saniye çalışan modern yüksek hızlı yazıcılara kolaylıkla ayak uydurabileceği anlamına gelir. Çok yönlü 3D projeksiyon aynı zamanda bileşen gölgeleri veya şablon açıklık duvarlarından kaynaklanan neredeyse sıfır hatalı çağrı anlamına da gelir.

Günlük kullanımda operatörler yanlış alarm oranlarını %1'in altında bildiriyor; bu da sıradan makinelerdeki %5-10'a kıyasla inceleme süresinden büyük miktarda tasarruf sağlıyor.

Yeni bir kartı programlamanın iki basit yolu var.

Öncelikle Gerber veya ODB++ dosyalarını doğrudan içe aktarın; yazılım, inceleme programını 5-10 dakika içinde otomatik olarak oluşturur.

İkincisi, eğer Gerber verileriniz yoksa, altın bir tahtayı tarayın; makine tek tıklamayla doğru ped konumlarını ve toleransları öğrenir.

Her iki yöntem de çevrimdışı programlamayı destekler, böylece yeni bir ürünü öğretirken hattı asla durdurmazsınız. Kullanıcı arayüzü operatör seviyesi (basit başarılı/başarısız görünümü) ve mühendis seviyesi (tam veri analizi ve parametre ayarlama) olarak bölünmüştür, böylece yeni çalışanlar ilk günden itibaren onu güvenli bir şekilde çalıştırabilirken, deneyimli mühendisler ihtiyaç duydukları tüm ayrıntılı istatistikleri almaya devam edebilir.

Gerçek zamanlı SPC çizelgeleri, hacim/yükseklik/alan eğilim grafikleri ve kusur ısı haritalarının tümü yerleşiktir ve otomatik olarak güncellenir.

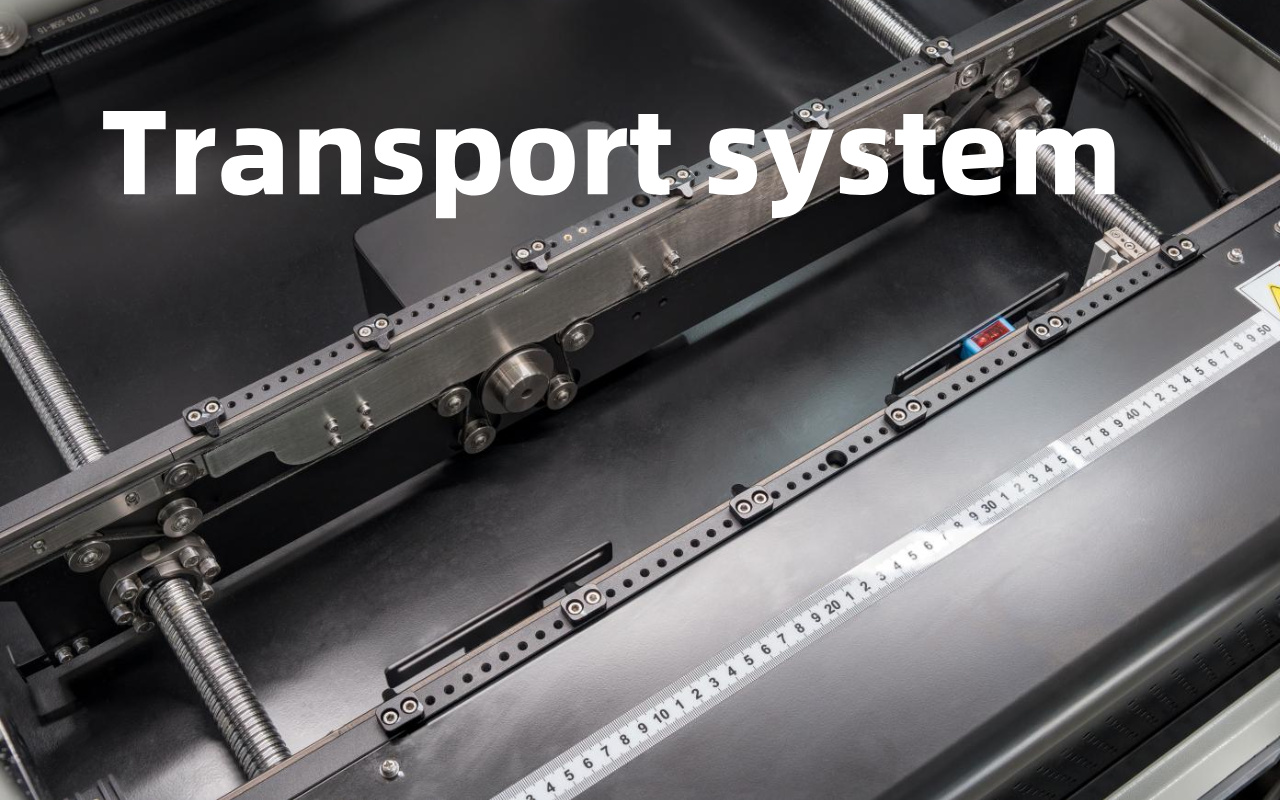

Makinenin tamamı, bağımsız yüksek hassasiyetli servo motorlar ve doğrusal raylar tarafından tahrik edilen X/Y eksenlerine sahip kemer köprülü bir süspansiyon yapısı kullanıyor; bu, üst düzey alma ve yerleştirme makinelerinde kullanılan tasarımın tamamen aynısı.

Taban, 800 kg'ın üzerinde ağırlığa sahip tek parça ağır döküm çerçevedir, bu nedenle hat tam hızda çalışırken bile titreşim neredeyse sıfırdır. Slayt konumlandırma, kamerayı hareket öncesinde ve sonrasında mükemmel şekilde sabit tutmak için bilyalı vida + servo motor kullanır.

Tüm hareketli parçalar esnek kapalı tank kablo zincirleriyle korunur, böylece toz ve lehim pastası parçacıkları asla hareket sistemine girmez. Bu mekanik seçimler, yıllar süren 7 × 24 çalışma süresi boyunca I.C.T SPI tekrarlanabilirliğini 1 μm'den daha iyi sağlar.

Birçok müşteri, üç yılın ardından hala orijinal cam plakayla fabrika kalibrasyonunu geçtiklerini, pahalı yıllık servis sözleşmelerine gerek olmadığını bildiriyor.

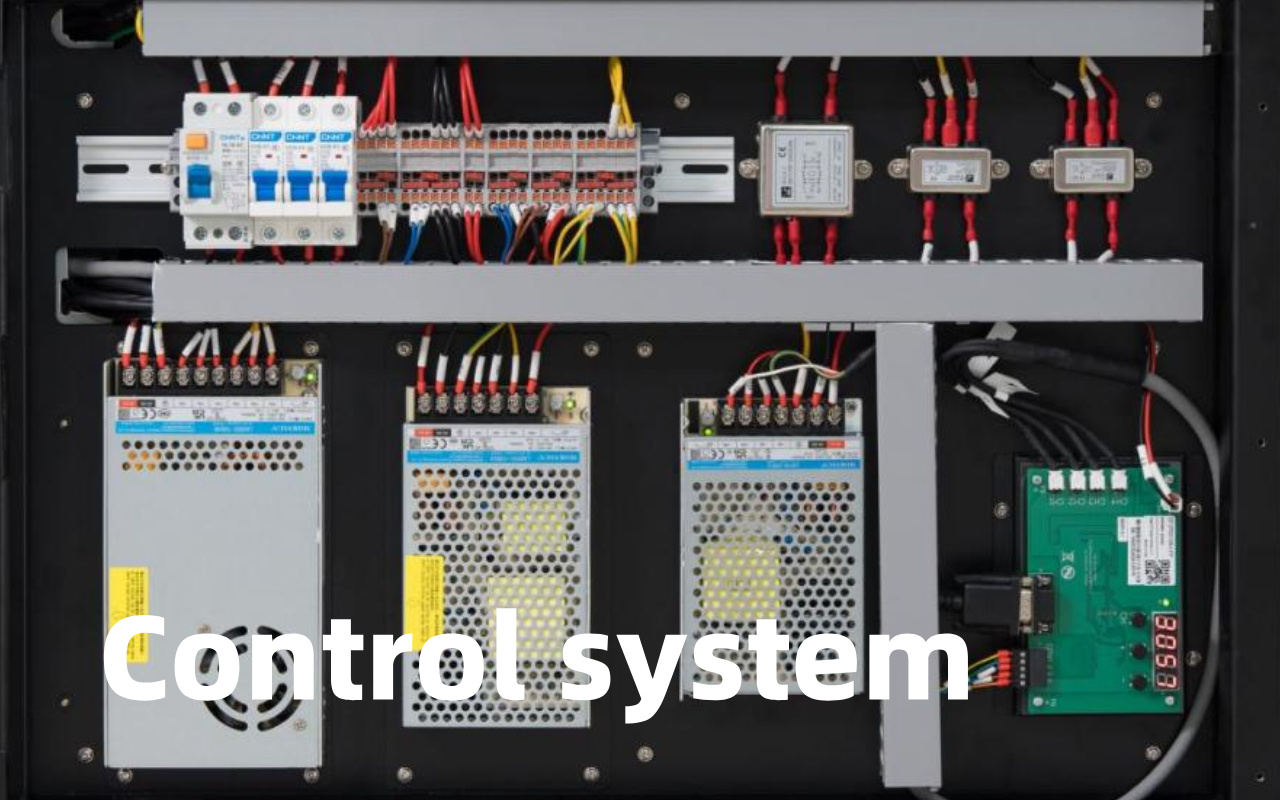

Her I.C.T SPI standart olarak otomatik konveyör genişliği ayarı, barkod okuyucu arayüzü, çoğu yazıcı markasına (DEK, GKG, Panasonic, Yamaha, Fuji vb.) kapalı döngü geri bildirimi, tam SPC paketi ve NG kart arabelleği ile birlikte gelir.

Popüler seçenekler arasında 01005 bileşenleri için 12 M piksel kamera, S510D modeli için çift şeritli konveyör, kule ışığı, UPS güç yedeklemesi ve MES/CFX/Hermes iletişim modülleri yer alır.

Makine normal 220 V tek fazlı güçle çalışır ve yalnızca 5-6 bar temiz kuru havaya ihtiyaç duyar, dolayısıyla kurulum genellikle bir günde tamamlanır. Her şey modüler olduğundan, bugün temel bir modelle başlayabilir ve daha sonra yeni bir makine satın almadan kamerayı veya yazılımı yükseltebilirsiniz. Bu esneklik, I.C.T'ı adım adım büyümeyi planlayan fabrikalar arasında çok popüler kılmaktadır.

1. Hız: Hattınızın takt süresini eşleştirin.

2. Doğruluk: İnce aralık için 1um.

3. Yazılım: Kolay programlama, Gerber içe aktarma.

4. Entegrasyon: MES, yazıcı geri bildirimi.

5. Boyut: PCB'larınıza uygun.

6. Kamera: Ayrıntı için 5M+.

7. Hizmet: Yerel destek.

8. Fiyat: ROI ile denge.

- PCB özellikler

- Hacim ihtiyaçları

- Bütçe

- Gerekli özellikler

- Demo talebi

SPI 100 bin panoda/yılda 20 ABD Doları/karton karşılığında %2 kusur tasarrufu sağlarsa, bu 40 bin ABD Doları tasarruf anlamına gelir. Makine 100 bin doları 2,5 yılda, genellikle daha hızlı bir şekilde amorti ediyor.

1. Kamera bulanıklığı: Lensi her gün temizleyin.

2. konveyör sıkışma: Sensörleri haftalık olarak kontrol edin.

3. Işık arızası: Ampulleri her yıl değiştirin.

4. Yazılım çökmesi: Düzenli olarak güncelleyin.

5. Doğruluk sapması: Aylık olarak kalibre edin.

Günlük: Dış yüzeyi temizleyin, hizalamaları kontrol edin.

Haftalık: Kayışları inceleyin, rayları yağlayın.

Aylık: Tam kalibrasyon, verilerin yedeklenmesi.

Makineyi temiz, sıcaklığı kontrollü bir odada tutun. Kapalıyken kapakları kullanın. Aşırı yüklemelerden kaçının.

Kapalı döngü, yazıcıyı otomatik olarak ayarlamak için SPI veriyi geri göndererek tutarlı kalite için sorunları gerçek zamanlı olarak düzeltir.

Tak ve çalıştır için CFX, kart takibi için Hermes, fabrika çapında kontrol için SECS/GEM. Bunlar entegrasyonu kolaylaştırır.

Trendleri izleyin, bakımı tahmin edin, kusurları izleyin. Verimliliği %20-30 artırır.