Görüntüleme sayısı:0 Yazar:Bu siteyi düzenle Gönderildi: 2025-12-29 Kaynak:Bu site

Çoğu PCBA fabrika seçmez — yanlış röntgen makinesini yanlış sorun için doğru makineyi seçerler.

PCBA denetimi için tek bir 'en iyi' X-ışını sistemi yoktur; yalnızca ortaya çıkarmanız gereken kusurlara, çalıştırdığınız üretim hacmine ve ürünlerinizin elde etmesi gereken güvenilirliğe gerçekten uyan sistem vardır.

X-ray Denetiminin elektronikte nasıl çalıştığını anlamak , güçlü bir denetim aracına yatırım yapmak ile aslında hiçbir zaman kullanmayacağınız özellikler için ödeme yapmak arasındaki farktır.

Birçok alıcı, X-ışını seçimine teknik özellikleri (daha yüksek çözünürlük, daha yüksek büyütme, daha gelişmiş modlar) karşılaştırarak yaklaşır. Gerçekte, maliyetli hataların başladığı yer burasıdır.

Bir X-ışını makinesi teorik olarak seçilmelidir . yapabilecekleri için değil , PCBA hattınızın günlük üretimde karşılaştığı spesifik denetim sorunları için Araç sorunla eşleşmediğinde, sonuç ya kullanılmayan yeteneklere aşırı harcama yapılması ya da gerçekten önemli olan kusurların gözden kaçırılmasıdır.

Modellere veya spesifikasyonlara bakmadan önce, öncelikle tanımlamanız gerekir . prosesinizde X-ışını muayenesinin neden gerekli olduğunu

Amacınız üretimde BGA işemeyi ölçmek ve IPC kabul kriterlerine uygunluğu sağlamaksa, tekrarlanabilirlik ve ölçüm tutarlılığı kritik önem taşır. Sistem vardiyalar, operatörler ve ürün partileri genelinde istikrarlı, karşılaştırılabilir sonuçlar sunmalıdır.

Arıza analizi tamamen farklı bir iştir. İade edilen tahtaları veya kafa yastığı veya mikro çatlaklar gibi nadir kusurları araştırırken esneklik ve yüksek büyütme, hızdan daha önemli hale gelir. Bu durumda, beklenmeyen sorunlu alanları keşfetme yeteneği, otomatikleştirilmiş üretimden daha önemlidir.

Hat içi X-ray denetimi, odaklanır gerçek zamanlı kalite kontrolüne . Her kart incelenir, kusurlar anında tespit edilir ve süreç sorunları büyümeden önce düzeltilebilir; bu, yüksek hacimli üretime çok uygun bir yaklaşımdır.

Çevrimdışı röntgen sistemleri farklı bir amaca hizmet eder. Numune denetimi, NPI doğrulaması ve denetim derinliğinin ve operatör kontrolünün döngü süresinden daha ağır bastığı ayrıntılı sorun giderme işlemleri için idealdirler. Birçok fabrika için çevrimdışı denetim, maliyet ve öngörü arasında en iyi dengeyi sağlar.

Yüksek hacimli üretim, çevrim süresi, otomasyon ve tutarlılık konusunda katı talepler doğurur. Hattı hızla yavaşlatan herhangi bir denetim adımı darboğaz haline gelir.

NPI ve düşük hacimli üretim ortamları bunun yerine uyarlanabilirliğe değer verir. Sık tasarım değişiklikleriyle, çeşitli kart boyutlarıyla ve farklı bileşen türleriyle (sürekli yeniden programlamaya gerek kalmadan) başa çıkabilme yeteneği çoğu zaman ham hızdan daha önemlidir.

Bu adımı atlamak, nadiren kullanacağınız özellikler için fazla ödeme yapmanın en hızlı yoludur. Spesifikasyonları veya sistem konfigürasyonlarını karşılaştırmadan önce anakartlarınızın neye benzediğine ve gerçek risklerin nerede mevcut olduğuna dair net bir resme ihtiyacınız var. Etkili X-ışını seçimi her zaman ürün karmaşıklığının denetim gereklilikleriyle eşleştirilmesiyle başlar.

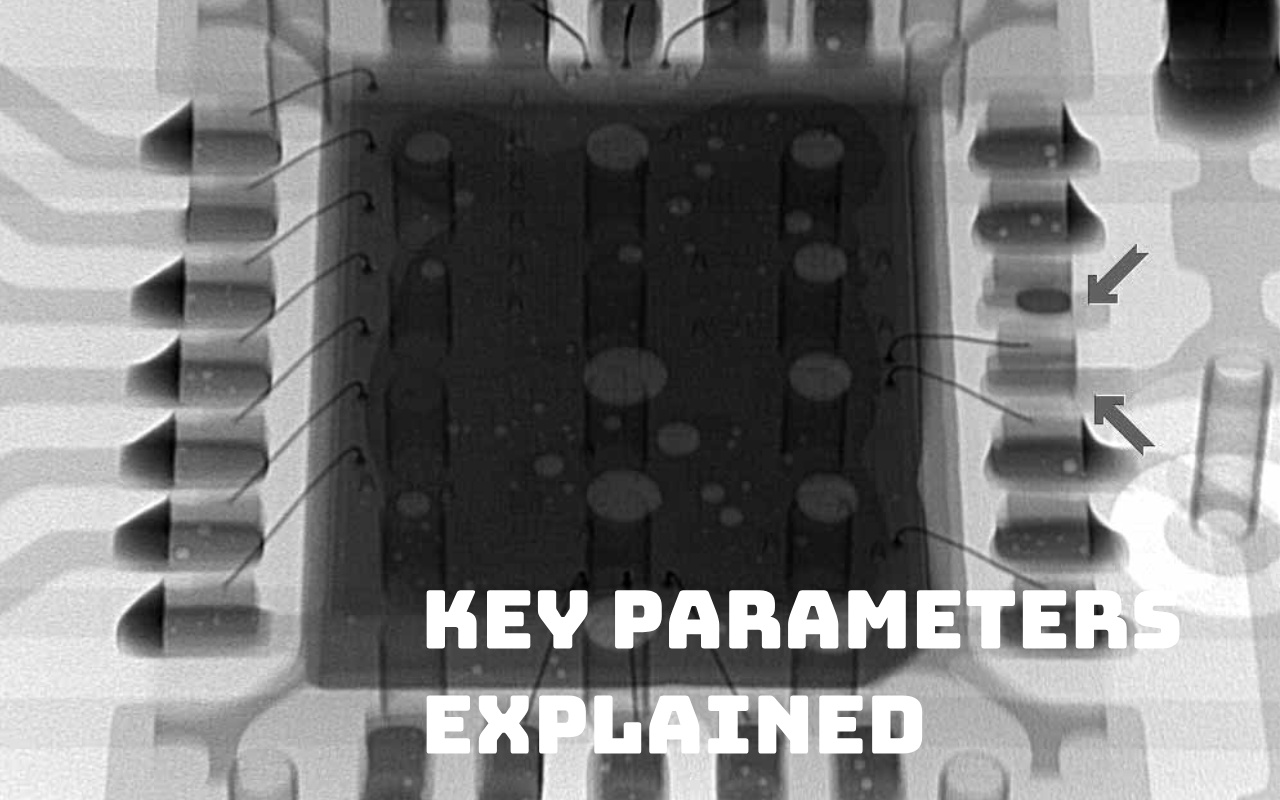

Farklı bileşen paketleri çok farklı denetim zorluklarını beraberinde getirir. BGA, CSP ve LGA gibi alttan sonlandırılmış cihazlar, lehim toplarının net bir şekilde görselleştirilmesini ve güvenilir boşluk ölçümünü gerektirir. Büyük termal pedlere sahip QFN paketleri, basit varlık tespiti yerine geniş lehim alanlarında boşluk yüzdesinin doğru hesaplanmasını gerektirir. Öte yandan, ince aralıklı IC'ler ve açık delikli lehim bağlantıları, yetersiz lehimi, köprülemeyi veya eksik namlu dolgusunu ortaya çıkarmak için daha çok penetrasyon kapasitesine ve görüntü kontrastına dayanır.

Her bileşen türü denetim sistemini farklı şekilde zorladığından, kartlarınızdaki paketlerin karışımı gerçekte ne kadar çözünürlük, eğim kapasitesi ve BT yeniden yapılandırmasına ihtiyacınız olduğunu doğrudan belirler.

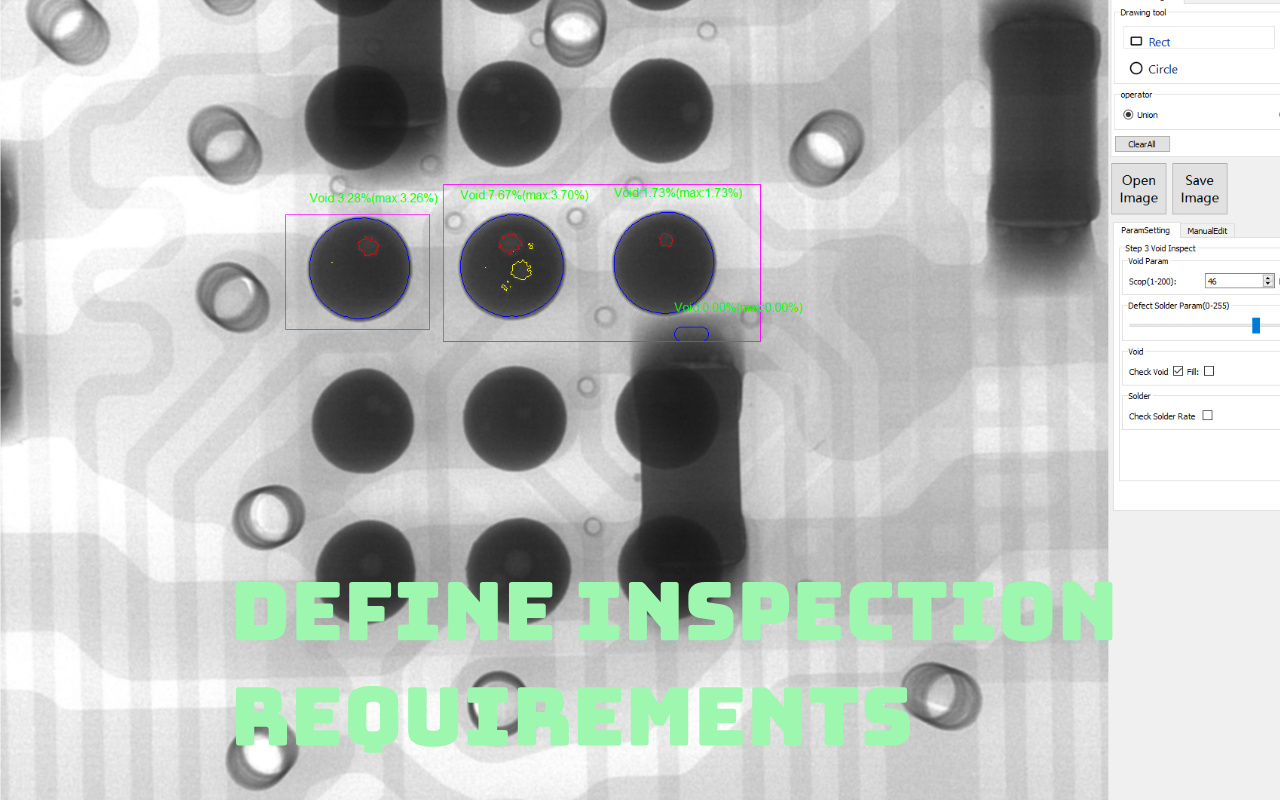

Tespit edilebilir kusurların tümü aynı riski taşımaz. Çoğu PCBA üreticisi için, uzun vadeli güvenilirliği gerçekten etkileyen kusurlar arasında BGA lehim bağlantı noktalarında aşırı veya düzensiz boşluklar, aralıklı arızalara yol açan baş-yastık açıklıkları, alttan sonlandırılmış bileşenler altında gizli köprüleme veya yetersiz lehim ve delik içinden yetersiz namlu dolumu yer alır.

IPC-7095 gibi endüstri standartları, uygulama sınıfına bağlı olarak belirli bir boşluk yüzdesine izin verir; bu, denetimin, yalnızca tespit etmekle kalmayıp, boşlukları ölçecek kadar doğru olması gerektiği anlamına gelir. Aynı zamanda bu kusurların birçoğu otomatik olarak tam 3D CT incelemesini gerektirmez. Çoğu durumda, iyi seçilmiş açılı görüntüler ve tutarlı ölçüm yöntemleri, tam tomografinin maliyeti ve döngü süresi olmadan güvenilir kararlar vermek için yeterlidir.

Seçtiğiniz denetim teknolojisi, sistemden uzun vadeli memnuniyetinizin çoğunu ve sistemin toplam maliyetinin önemli bir kısmını belirleyecektir. Önemli olan mevcut en ileri teknolojiyi seçmek değil, denetim düzeyini gerçekten kontrol etmeniz gereken kusurlarla eşleştirmektir.

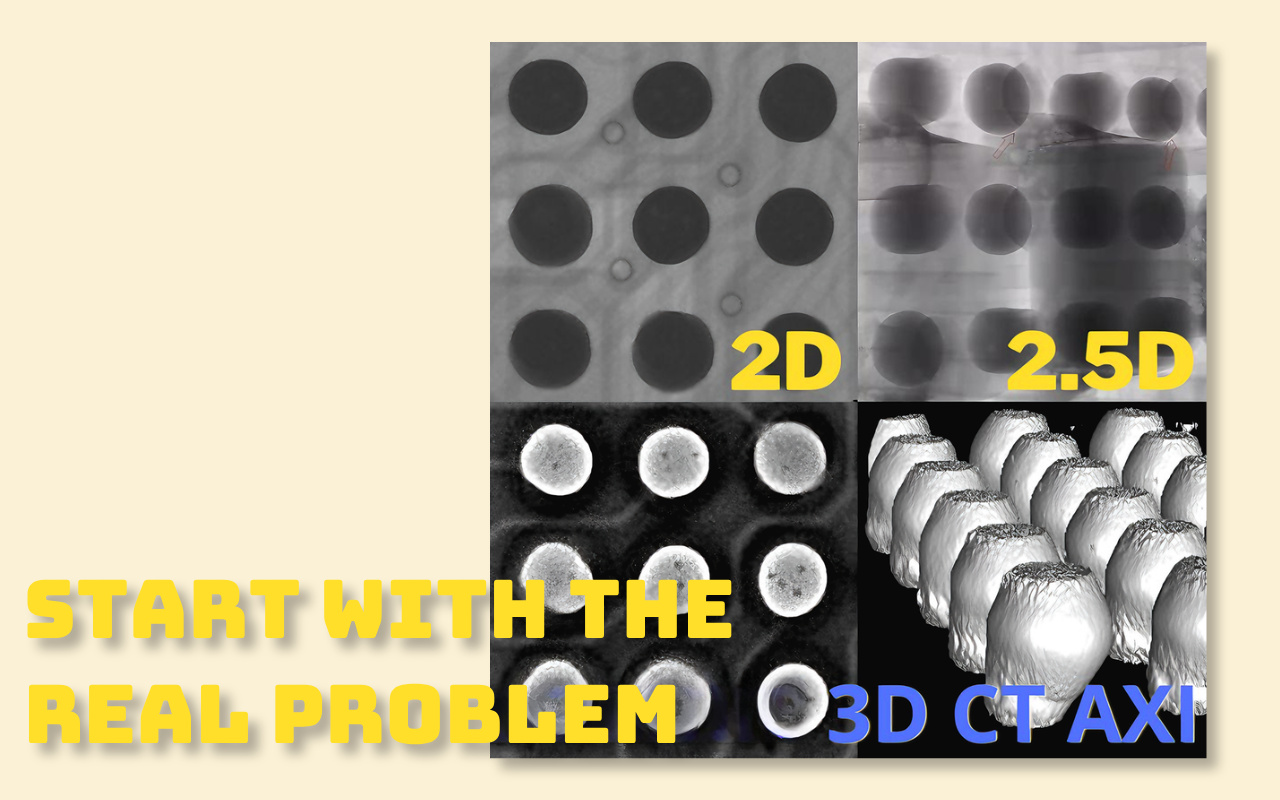

2D X-ışını denetimi, hızlı sonuçların derinlik bilgisinden daha önemli olduğu durumlarda temel boşluk tespiti, tek katmanlı lehim bağlantısı değerlendirmesi ve arıza analizi için iyi performans gösterir. Genellikle düşük ila orta hacimli üretimde, maliyete duyarlı ortamlarda veya esneklik ve hızın tam hacimsel yeniden yapılandırma ihtiyacına ağır bastığı mühendislik laboratuvarlarında kullanılır. Avantajları hızlı denetim hızı, basit operasyon ve en düşük giriş maliyetidir.

2.5D X-ışını, eğik görünümler oluşturmak için dedektörü veya numuneyi eğerek derinlik bilgisi sağlar. Bu, tam CT taramasının zaman kaybı olmadan boşlukların yerini belirlemeyi, gizli eklem ayrımlarını belirlemeyi ve Z ekseniyle ilgili kusurları daha iyi değerlendirmeyi mümkün kılar. Pek çok SMT hat için, özellikle de çift taraflı panellerle çalışan veya ara sıra kafa yastığa girme riskiyle karşı karşıya kalan hatlar için, 2,5D muayene, muayene derinliği, verim ve maliyet arasında en iyi dengeyi sağlar.

Tam 3 boyutlu bilgisayarlı tomografi, denetim doğruluğundan ödün verilemeyeceği durumlarda en uygun yöntemdir. Otomotiv, medikal veya havacılık elektroniğindeki uygulamalar genellikle karmaşık lehim yapılarında hassas boşluk miktarının belirlenmesini ve proses doğrulaması için tam katman katman yeniden yapılanmayı gerektirir. 3D CT benzersiz netlik ve ölçüm güvenirliği sunarken, daha yüksek sistem maliyeti ve daha yavaş tarama süreleriyle birlikte gelir; bu da onu her kartta rutin inceleme yerine yüksek güvenilirliğe sahip üretim veya gelişmiş süreç geliştirme için en uygun hale getirir.

Spesifikasyon sayfalarında sıklıkla aşırı sayılar vurgulanır, ancak gerçek dünyadaki X-ışını performansı, temel parametrelerin ne kadar iyi dengelendiğine bağlıdır. Tek bir başlık spesifikasyonuna odaklanmak genellikle ölçülebilir bir inceleme faydası olmadan daha yüksek maliyete yol açar. Bu parametrelerin nasıl etkileşimde bulunduğunu anlamak, günlük PCBA üretiminde güvenilir performans gösteren bir sistem seçmek açısından kritik öneme sahiptir.

Çoğu BGA denetim görevi için, özellikle 0,4 mm ve üzeri bilya eğimleri için 3–5 μm aralığındaki bir çözünürlük zaten yeterlidir. Bu seviyede, boşluk, çökme sorunları ve lehim bağlantı anormalliklerinin çoğu açıkça görülebilir ve ölçülebilir.

Mikron altı çözünürlük yalnızca son derece ince yapıları incelerken veya gelişmiş arıza analizi gerçekleştirirken faydalı olur. Rutin PCBA denetiminde, sıklıkla faydalarından daha ağır basan ödünleşimler ortaya çıkar. Daha yüksek çözünürlük genellikle görüş alanını azaltır, tarama süresini artırır ve kusur tespit yeteneğinde orantılı kazançlar sağlamadan sistem maliyetini önemli ölçüde artırır.

Geometrik büyütme, ayrıntıların görünürlüğünü artırır ancak her zaman görüş alanından ödün verilmesine neden olur. Büyütme arttıkça görünür inceleme alanı daralır, bu da aynı kartı kaplamak için daha fazla görüntünün gerekli olduğu anlamına gelir.

Büyük veya karmaşık PCB'ler için aşırı büyütme, inceleme süresini önemli ölçüde artırabilir ve verimi azaltabilir. Pratik amaç, büyütmeyi en üst düzeye çıkarmak değil, hedef kusurları net bir şekilde çözerken aynı zamanda tüm inceleme alanının etkin bir şekilde kapsanmasına olanak tanıyan bir seviye seçmektir.

Tüpün gücü, X ışınlarının malzemelere ne kadar iyi nüfuz ettiğini belirler, ancak daha fazla güç, otomatik olarak daha iyi görüntüler anlamına gelmez. Daha yüksek kV seviyeleri, kalın, çok katmanlı kartlar, yüksek bakırlı tasarımlar veya koruyucu ve ısı emicili bileşenler için kullanışlıdır.

Çoğu PCBA uygulaması için, 90–130 kV'luk bir tüp güç aralığı, penetrasyon ve görüntü kontrastı arasında etkili bir denge sağlar. Bu aralığın aşılması genellikle ince lehim bağlantılarındaki kontrastı azaltır, boşlukların ve ince kusurların ayırt edilmesini kolaylaştırmak yerine zorlaştırır. Çoğu durumda aşırı tüp gücü, inceleme kalitesini iyileştirmek yerine azaltır.

Üretim akışında bir X-ray sisteminin yerleştirildiği yer; üretim, denetim stratejisi ve yatırım getirisi üzerinde doğrudan etkiye sahiptir. Hat içi röntgen genellikle nihai hedef olarak görülse de her fabrika için otomatik olarak doğru seçim değildir.

Çevrimdışı X-ray sistemleri en yüksek düzeyde esneklik sunar. Hat dengesini bozmadan çok çeşitli pano boyutlarını, ürün türlerini ve denetim görevlerini yerine getirebilirler. Daha düşük ön yatırım, daha basit bakım gereksinimleri ve daha kolay operatör erişimi ile çevrimdışı sistemler, numune alma denetimi, NPI doğrulaması ve ayrıntılı sorun giderme için çok uygundur.

Çevrimdışı X-ray, özellikle karışık ürünler veya orta hacimlerde çalışan birçok fabrika için, yeni darboğazlar veya yerleşim kısıtlamaları getirmeden gereken tüm denetim kapasitesini sağlar.

Hat içi X-ışını denetimi, üretim hacmi yüksek ve tutarlı olduğunda, genellikle ayda 10.000 levhanın üzerinde olduğunda ve kusurların yayılmasını önlemek için anında geri bildirim gerektiğinde değerli hale gelir. Bu durumlarda, her bir kartın otomatik olarak denetlenmesi, sonraki yeniden işleme süreçlerini önemli ölçüde azaltabilir ve süreç istikrarını iyileştirebilir.

Bununla birlikte, hat içi sistemler aynı zamanda daha yüksek maliyet, daha büyük taban alanı gereksinimleri ve katı çevrim süresi sınırlamalarını da beraberinde getirir. Orta veya düşük hacimli üretim için bu faktörler çoğu zaman faydalardan daha ağır basar ve hat içi röntgeni üretkenlik kazancından ziyade aşırı bir yatırım haline getirir.

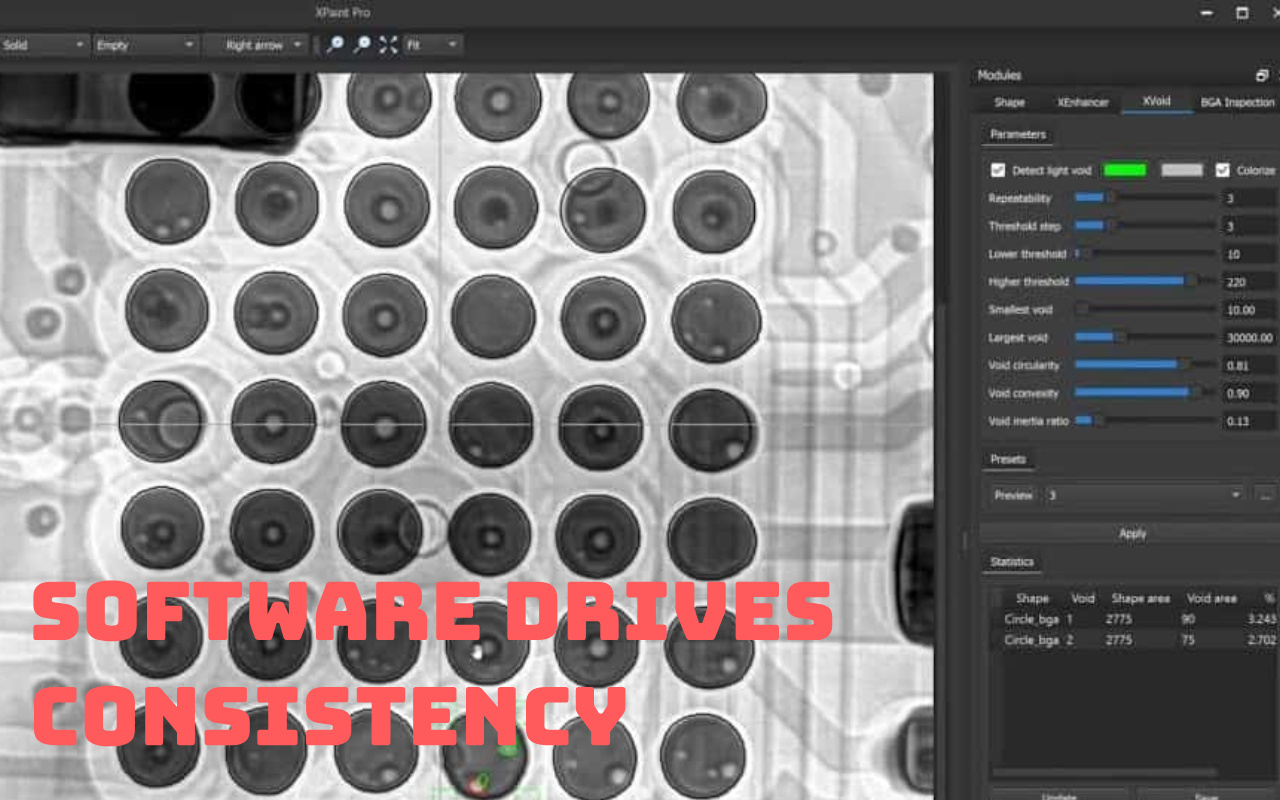

En iyi optikler ve X-ışını tüpleri bile, arkalarında akıllı bir yazılım olmadan sınırlı değer sunar. Günlük PCBA denetimde yazılım, kusurların ne kadar tutarlı bir şekilde tanımlandığını, sonuçların operatör deneyimine ne kadar bağlı olduğunu ve denetim verilerinin tek bir değerlendirmenin veya değerlendirmenin ötesinde ne kadar yararlı hale geldiğini belirler.

Manuel boşluk tahmini, özellikle farklı operatörler ve vardiyalar arasında öznellik ve tutarsızlık ortaya çıkarır. Modern X-ray yazılımı, boşluk yüzdesini IPC kabul kriterlerine göre otomatik olarak hesaplamak için algoritmalar kullanır ve tekrarlanabilir ve karşılaştırılabilir sonuçlar üretir.

Bu düzeyde tutarlılık süreç kontrolü için gereklidir. Geçersiz veriler güvenilir ve objektif olduğunda mühendisler eğilimleri izleyebilir, kusurları yazdırma veya yeniden akıtma parametreleriyle ilişkilendirebilir ve yalnızca görsel değerlendirmeye güvenmek yerine bilinçli ayarlamalar yapabilir.

Yerleşik hata kitaplıkları ve yapay zeka destekli görüntü analizi, operatörlerin öğrenme eğrisini önemli ölçüde azaltır. Sistem, ham görüntüleri sıfırdan yorumlamak yerine şüpheli alanları vurguluyor ve boşluk, köprüleme veya açılma gibi yaygın kusur türlerini sınıflandırıyor.

Bu sadece denetim kararlarını hızlandırmakla kalmaz, aynı zamanda son derece deneyimli personele olan bağımlılığı da azaltır. Dönüşümlü vardiyaların veya sınırlı denetim uzmanlarının bulunduğu fabrikalarda sağlam yazılım, denetim tutarlılığını ve verimi doğrudan artırır.

X-ışını muayene verileri izole edilmediğinde çok daha değerli hale gelir. SPC verilerinin, görüntülerin ve kusur istatistiklerinin sorunsuz bir şekilde dışa aktarılması, uzun vadeli verim analizi ve izlenebilirlik sağlar.

MES veya fabrika veri sistemleriyle entegre edildiğinde X-ray denetimi, kusur eğilimlerini belirli ürünlere, süreçlere ve zaman pencerelerine bağlayarak Endüstri 4.0 girişimlerini destekler. Bu, X-ray'i bağımsız bir denetim aracından süreç optimizasyonunun temel bir unsuruna dönüştürür.

Bir röntgen cihazının satın alma fiyatı yalnızca başlangıç noktasıdır. Sistemin ömrü boyunca işletme giderleri, bakım ve dolaylı maliyetler genellikle ilk yatırıma eşit veya onu aşar. Toplam sahip olma maliyetini anlamak, sürdürülebilir bir karar verme açısından kritik öneme sahiptir.

Daha düşük ön maliyet her zaman daha düşük toplam gider anlamına gelmez. Kapalı tüp sistemleri genellikle minimum düzeyde bakım gerektirir ve filaman değişimi gerektirmez, bu da işletme maliyetlerini öngörülebilir hale getirir. Ancak bunlar genellikle ulaşılabilir çözünürlüğü ve esnekliği sınırlar.

Açık tüplü sistemler daha yüksek performans ve daha iyi çözünürlük sunar ancak periyodik filaman değişimi ve daha aktif bakım gerektirir. Bu devam eden maliyetler, tek başına değerlendirilmemeli, performans avantajlarının yanında dikkate alınmalıdır.

Kapalı X-ışını tüpleri genellikle minimum bakımla 8.000 ila 15.000 çalışma saati aralığında kullanım ömrü sağlar. Açık tüpler, kesinti ve bakım planlaması hususlarını beraberinde getiren planlı servis müdahalelerini gerektirebilir.

Donanım bakımının yanı sıra operatörlerin ve mühendislerin eğitim süresi de toplam sahip olma maliyetine katkıda bulunur. Sezgisel yazılıma ve istikrarlı iş akışlarına sahip sistemler, eğitim masraflarını azaltır ve güvenilir denetim sonuçlarına ulaşmak için gereken süreyi kısaltır.

Yatırım getirisi uygulamaya göre önemli ölçüde değişiklik gösterir. Yüksek hacimli kalite kontrolünde yatırım getirisi öncelikle daha az yeniden çalışma, daha düşük hurda oranları ve süreç sapmalarının daha hızlı algılanmasıyla sağlanır. NPI ve arıza analizi ortamlarında değer, daha hızlı kök neden tanımlamasından, daha kısa hata ayıklama döngülerinden ve daha az alan dönüşünden gelir.

Her iki durumda da en başarılı yatırımlar, sistemin yeteneklerinin teorik maksimum performanstan ziyade gerçek denetim ihtiyaçlarıyla yakından uyumlu olduğu yatırımlardır.

Satın alma hatalarının çoğu bütçe eksikliğinden değil, denetim görevinin gerçekte ne gerektirdiğinin yanlış değerlendirilmesinden kaynaklanmaktadır. Aşağıdaki tuzaklar her büyüklükteki PCBA fabrikada tekrar tekrar karşımıza çıkıyor.

Yaygın bir hata, 2,5D inceleme zaten yeterli görünürlük sağladığında tam 3D CT kapasitesine gereğinden fazla yatırım yapmaktır. Bu genellikle önemli ölçüde daha yüksek maliyet, daha yavaş denetim hızı ve günlük üretime çok az değer katan, yeterince kullanılmayan özelliklerle sonuçlanır.

Sık karşılaşılan diğer bir hata ise neredeyse yalnızca çözünürlük sayılarına odaklanıp görüş alanını, yazılımın kullanılabilirliğini ve denetim iş akışını göz ardı etmektir. Son derece yüksek çözünürlük, bir veri sayfasında etkileyici görünebilir, ancak gerçek kusur tespitini iyileştirmeden genellikle kapsama alanını azaltır ve inceleme süresini artırır.

Yazılım da yaygın olarak hafife alınmaktadır. Karmaşık arayüzlere veya sınırlı otomasyona sahip sistemler, donanım kalitesinden bağımsız olarak benimsenmeyi yavaşlatır, operatör bağımlılığını artırır ve denetim tutarlılığını azaltır.

Son olarak, birçok alıcı zemin alanı, pano taşıma akışı ve radyasyon koruma gereksinimleri gibi pratik faktörleri gözden kaçırıyor. Bu sorunlar genellikle kurulumdan sonra, düzen değişiklikleri ve iş akışı kesintileri pahalı ve düzeltilmesi zor hale geldiğinde ortaya çıkar.

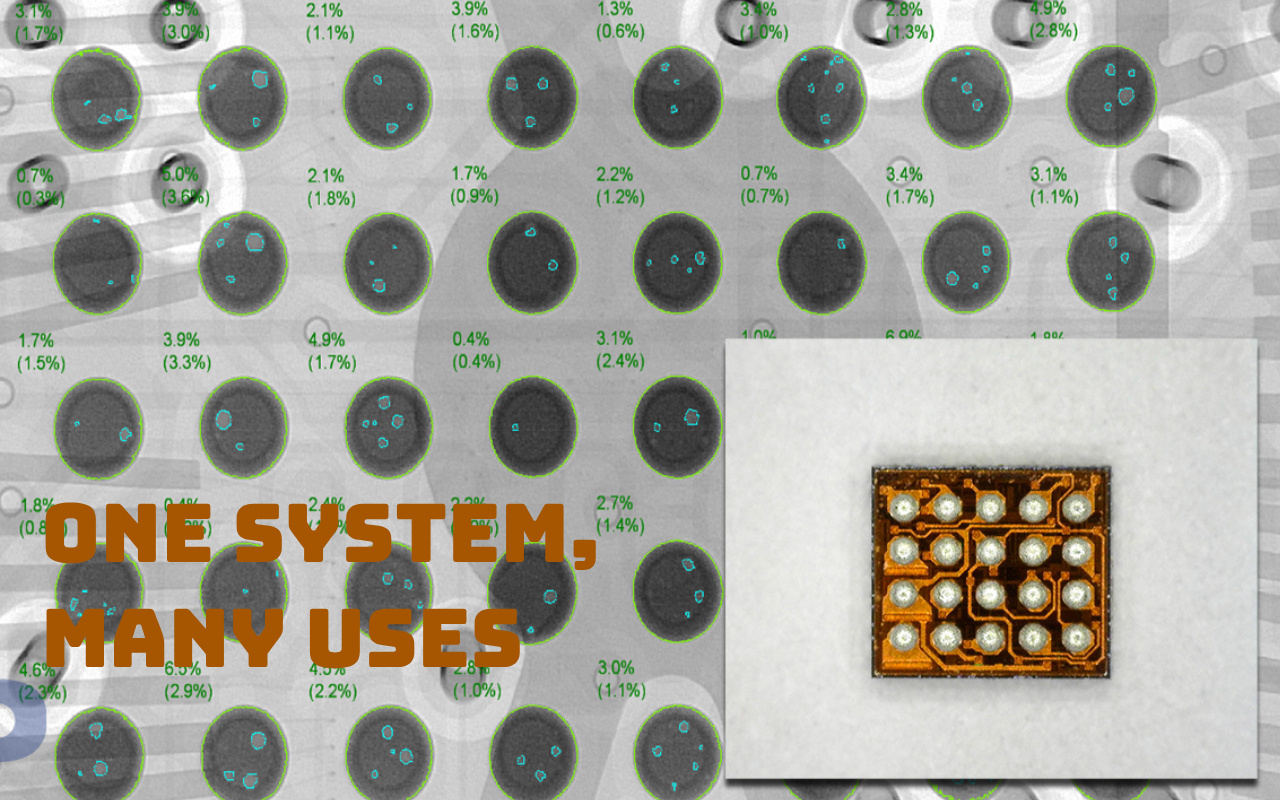

Denetim gereksinimlerinin sistem seçimine nasıl dönüştüğünü göstermek için, tek bir çok yönlü çevrimdışı X-ray platformunun, aşırı yapılandırma olmadan birden fazla gerçek dünya senaryosunu nasıl destekleyebileceğini düşünün.

Orta hacimli tüketici elektroniği üretiminde temel BGA boşluk denetimi genellikle birincil gereksinimdir. Bu durumda, otomatik boşluk ölçümüyle donatılmış bir 2D veya 2,5D sistemi, üretimi yavaşlatmadan veya denetim maliyetini artırmadan hızlı, tekrarlanabilir sonuçlar sağlar.

Otomotiv elektroniğinde NPI ve süreç doğrulaması için denetim öncelikleri değişiyor. Aynı sistem, eğik görünümleri ve esnek navigasyonu kullanarak, tam CT taraması gerektirmeden erken aşamadaki baş yastığa girme risklerini ve lehim bağlantısı ayrılmasını ortaya çıkarabilir. Bu, mühendislerin denetim süresini kontrol altında tutarken süreç zayıflıklarını hızlı bir şekilde belirlemesine olanak tanır.

Yapılandırma kararları maliyet ve kapasitenin dengelenmesinde önemli bir rol oynar. Çoğu SMT uygulaması için, yaklaşık 90 kV'ta çalışan ve 5 μm'ye yakın nokta boyutuna sahip kapalı tüp sistemi, güvenilir denetim için yeterli penetrasyon ve görüntü netliği sağlar.

I.C.T-7900 gibi sistemler, CNC tarzı programlama ve sezgisel gezinmeyle birleştirildiğinde, farklı kartlar ve ürünler arasında verimli örneklemeye olanak tanır. Bu yaklaşım, aşırı spesifik denetim platformlarının karmaşıklığı ve masrafı olmadan, hem rutin kalite kontrollerini hem de daha derin mühendislik analizlerini destekler.

Güvenlik ve uyumluluk isteğe bağlı ayrıntılar değildir; operatörün korunmasını, düzenleyici kurumların onayını ve sistemin kesintisiz olarak sürekli çalışıp çalışamayacağını doğrudan etkiler. Bu faktörlerin göz ardı edilmesi genellikle beklenmedik arıza sürelerine veya kurulumdan sonra maliyetli yenileme işlemlerine yol açar.

Modern kabin tarzı X-ışını sistemleri, kapsamlı koruma ve kilitleme korumasıyla tasarlanmıştır. Normal çalışmada, radyasyon sızıntısı tipik olarak FDA ve OSHA sınırlarının çok altındadır; genellikle mahfazadan 5 cm mesafede ölçülen 0,5 mR/saatin altındadır.

Etkili radyasyon güvenliği ALARA prensibini takip eder: Zaman, mesafe ve korumanın uygun şekilde kontrol edilmesi yoluyla maruziyetin en aza indirilmesi. Bu ilkeler sistem tasarımına ve günlük işletim prosedürlerine dahil edildiğinde, X-ışını denetimi operatörler için güvenli ve düzenleyici standartlarla uyumlu kalır.

Uzun vadeli güvenilirlik proaktif bakım planlamasına bağlıdır. Yıllık kalibrasyon, rutin sistem kontrolleri ve periyodik tüp performansı doğrulaması, istikrarlı görüntü kalitesinin ve denetim doğruluğunun korunmasına yardımcı olur.

Yalıtımlı boru sistemleri genellikle öngörülebilir kullanım ömrü ve minimum bakım gereksinimi sunar, bu da plansız arıza sürelerini azaltır. Tutarlı çalışma süresini sağlamak için çoğu fabrika, bakımı sonradan akla gelen bir düşünce olarak görmek yerine, sahiplik stratejilerinin bir parçası olarak servis anlaşmalarını ve yedek planlamayı da içerir.

Bir X-ışını sistemini taahhüt etmeden önce, denetim ihtiyaçları ile sistem kapasitesi arasındaki uyumu doğrulamak için aşağıdaki kontrol listesini gözden geçirin.

Hangi kartların ve bileşen türlerinin en sık denetleneceğini belirleyerek başlayın. İşeme, kafa yastığı, köprüleme veya yetersiz lehim gibi tespit edilmesi gereken spesifik kusurları tanımlayın. Yeni bir üretim darboğazının oluşmasını önlemek için gerekli günlük veya saatlik iş hacminizi netleştirin.

Üretim akışınıza satır içi yerleştirmenin mi yoksa çevrimdışı yerleştirmenin mi en uygun olduğuna karar verin. Otomatik boşluk hesaplaması, görüntü analiz araçları ve MES veya SPC entegrasyonu dahil olmak üzere hangi yazılım işlevlerinin gerekli olduğunu değerlendirin. Son olarak, kurulum gecikmelerini veya operasyonel kısıtlamaları önlemek için sistemin tüm yerel radyasyon güvenliği ve uyumluluk gerekliliklerini karşıladığını doğrulayın.

Başarılı X-ışını seçimi, denetim teknolojisini seçmeden önce kusur risklerinizi ve üretim hacminizi açıkça tanımlamakla başlar. 2D, 2,5D ve 3D CT arasındaki doğru denge, maksimum spesifikasyonlara değil uygulama ihtiyaçlarına bağlıdır.

Dengeli sistem tasarımı ve güçlü yazılım özellikleri, tek başına olağanüstü çözünürlükten sürekli olarak daha fazla değer sunar. Birçok fabrika için çevrimdışı X-ışını denetimi esneklik, performans ve maliyetin en pratik kombinasyonunu sağlarken, hat içi sistemler yalnızca gerçek yüksek hacimli ortamlarda haklı çıkar.

Her şeyden önce, toplam sahip olma maliyeti karara yön vermelidir. Gerçek sorunları çözmeden maliyete neden olan özellikleri aşırı belirtmekten kaçının ve tüm hizmet ömrü boyunca ekonomik ve tutarlı bir şekilde güvenilir denetim sonuçları sağlayan bir X-ray sistemi seçin.

Hayır, çoğu temel BGA boşluk kontrolü ve süreç izleme için 2D veya 2.5D sistemler yeterlidir ve maliyeti çok daha düşüktür. 3D CT yalnızca boşlukların Z ekseninde hassas bir şekilde konumlandırılmasına (örn. arayüze karşı merkeze), çift taraflı kartlarda katman ayrımına veya hacimsel ölçüm gerektiren katı otomotiv/medikal standartlara uyumluluğa ihtiyaç duyduğunuzda gerekli hale gelir. Arka planla başlayın: Yeniden akış sırasında sıkışan akı gazından boşluklar oluşur; IPC-7095, ürün sınıfına bağlı olarak bilyalarda toplam %25-30'a kadar boşluk bırakmaya olanak tanır.

Eğimli görünümlere sahip iyi bir 2,5D sistemi, boşluk boyutunu, konumunu ve baş yastığa girme risklerini güvenilir bir şekilde ortaya çıkarır. Örnek: Tüketici elektroniği fabrikaları, mükemmel verim kontrolü ile %100 örnekleme için rutin olarak 2.5D çevrimdışı sistemler kullanıyor ve CT'ye göre %40-60 tasarruf sağlıyor.

ROI, kaçınılan kusurdan kaçış maliyetlerine bağlıdır. Adımlar şunları içerir: Gizli kusurlardan mevcut yeniden çalışma/saha arıza oranını tahmin edin (örneğin, BGA sorunlar için %2-5). Başarısız olan kart başına ortalama maliyeti hesaplayın (yeniden çalışma 50-200 ABD Doları, sahada dönüş 500 ABD Doları+). Potansiyel tasarruf elde etmek için yıllık hacimle çarpın. Sistem TCO'sunu çıkarın (satın alma + 3-5 yıllık bakım/eğitim). Geri ödeme süresi için tasarrufları TCO'ya bölün. Yüksek hacimli hatlar (>50 bin pano/yıl) genellikle daha az yeniden çalışma nedeniyle 12 aydan kısa sürede geri ödeme alıyor.

Düşük hacimli/NPI, daha hızlı hata ayıklama ve daha az müşteri şikayeti sayesinde değer kazanır. Gerçek örnek: Orta hacimli bir fabrika, çevrimdışı röntgeni ekledikten sonra BGA yeniden çalışmayı %80 oranında azalttı ve yalnızca iş gücü tasarrufuyla makinenin parasını 18 ayda ödedi.

Modern kapalı tüp sistemleri minimum düzeyde bakım gerektirir: doğruluk ve güvenlik uyumluluğu için yıllık kalibrasyon/sertifika, periyodik dedektör temizliği ve yazılım güncellemeleri. Açık tüplü modeller her 1-2 yılda bir filament değişimi gerektirir. Koruyucu hizmet sözleşmeleri için bütçe (yıllık satın alma fiyatının %5-10'u).

Günlük: Basit ısınma ve stabilite kontrolleri. Yıllık radyasyon güvenliği araştırmaları. Çalışma süresi genellikle uygun bakımla %98'i aşar. AOI ile karşılaştırıldığında, hareketli optiklerin kirlenmemesi nedeniyle X-ışını bakımının maliyeti daha düşüktür.

Nadiren ayda 20-30 bin panonun altındaki hacimler için. Inline, döngü süresi takt'ı aşarsa hat darboğazları riskiyle karşı karşıya kalırken karmaşıklık, alan ve maliyet ekler. Orta hacimli fabrikaların çoğu, %5-20 örnekleme artı yeniden akış sonrası AOI/SPI için çevrimdışı sistemler kullanır ve daha düşük yatırımla eşdeğer kaliteye ulaşır. Inline yalnızca %100 gizli bağlantı denetiminin zorunlu olduğu (örn. havacılık) veya yeniden işleme maliyetlerinin son derece yüksek olduğu durumlarda kendini amorti eder.

Örnek: Pek çok otomotiv tedarikçisi, hızlı geri bildirim için hattın yakınına yerleştirilen çevrimdışı 2.5D X-ray ile orta hacimli işlemleri başarıyla gerçekleştiriyor.

Kritik derecede önemlidir; genellikle ham donanım özelliklerinden daha fazlasıdır. İyi bir yazılım, otomatik boşluk ölçümü (IPC başına tekrarlanabilir), kusur sınıflandırma kütüphaneleri (operatörün beceri bağımlılığını azaltır) ve trend belirleme için MES/SPC aktarımı sağlar. Kötü yazılım, yavaş manuel analize ve tutarsız sonuçlara yol açar. Modern sistemler yapay zeka destekli değerlendirmeyi kullanarak inceleme süresini %50-70 oranında kısaltır. Makineleri değerlendirirken, yazılımın kullanılabilirliğini gerçek kartlarınızla test edin; bu, kullanılmadan duran bir araç ile günlük verimi artıran bir araç arasındaki farktır.